ताइची ओनो जापानी उत्पादन पद्धति के निर्माण के तीस साल के इतिहास की कहानी बताता है, एक उत्पादन प्रणाली जिसने टोयोटा को न केवल जापान में, बल्कि पूरे विश्व में अग्रणी स्थान लेने की अनुमति दी है। बेहद चुनौतीपूर्ण बाजार स्थितियों के तहत ऑटोमोटिव उद्योग में उत्पन्न, टोयोटा उत्पादन प्रणाली अब कई अन्य विनिर्माण उद्योगों में व्यापक रूप से उपयोग की जाती है।

ताइची ओनो. टोयोटा उत्पादन प्रणाली: बड़े पैमाने पर उत्पादन से दूर जाना। - एम.: , 2008. - 194 पी.

सार (सारांश) को प्रारूप में डाउनलोड करें या

प्रस्तावना.टोयोटा प्रोडक्शन सिस्टम की अवधारणा सावधानीपूर्वक और लगातार कचरे को खत्म करके उत्पादन दक्षता में सुधार करना है। यह अवधारणा, लोगों के प्रति सम्मान के विचार के साथ, टोयोटा प्रोडक्शन सिस्टम के केंद्र में है।

एक नियम के रूप में, नुकसान तब होता है जब हम बड़ी मात्रा में एक प्रकार के उत्पाद का उत्पादन करने का प्रयास करते हैं। परिणामस्वरूप, लागत बढ़ जाती है। एक समय में एक उत्पाद का उत्पादन करना अधिक किफायती होगा। पहली विधि फोर्ड उत्पादन प्रणाली है और अंतिम टोयोटा उत्पादन प्रणाली है। निर्माता अब केवल ऊपर से दी गई योजनाओं के आधार पर उत्पादन नहीं कर सकते हैं और फिर उत्पाद को बाज़ार में वितरित या "धक्का" नहीं दे सकते हैं। अब उपभोक्ता प्रस्तावित वर्गीकरण से सही समय पर आवश्यक मात्रा में आवश्यक सामान "खींच" लेते हैं।

कई विनिर्माण प्रक्रियाओं में उपयोग की जाने वाली मल्टी-स्टेज उत्पादन प्रणाली में पुश और पुल विधियां शामिल हैं। दोनों तरीकों के अपने फायदे और नुकसान हैं। किसी एक विधि या किसी अन्य का चुनाव और उसका प्रभावी अनुप्रयोग उत्पादन प्रबंधकों के दर्शन और रचनात्मकता पर निर्भर करता है। टोयोटा की उत्पादन प्रणाली पुल विधि पर आधारित है। इसकी आश्चर्यजनक सफलता को समझने के लिए, आपको सिस्टम के व्यक्तिगत पहलुओं, जैसे कि कंबन, पर ध्यान केंद्रित किए बिना, इसके पीछे के दर्शन को समझने की आवश्यकता है।

अध्याय 1. आवश्यकता से प्रारंभ करें

1973 के पतन में तेल संकट और उसके बाद आर्थिक मंदी का व्यापार विकास पर नकारात्मक प्रभाव पड़ा। यह स्पष्ट हो गया कि व्यवसाय अब पारंपरिक अमेरिकी बड़े पैमाने पर उत्पादन प्रणाली का उपयोग करके नहीं फल-फूल सकता है जो इतने लंबे समय तक बहुत अच्छा काम करता था। समय बदल गया है। टोयोटा उत्पादन प्रणाली का मुख्य लक्ष्य छोटे बैचों में कार मॉडलों की एक विस्तृत श्रृंखला का उत्पादन करना था।

टोयोटा की उत्पादन प्रणाली दो सिद्धांतों पर आधारित है: जस्ट-इन-टाइम, स्वायत्तता, या बुद्धिमत्ता का उपयोग करके स्वचालन। उत्पादन का पारंपरिक तरीका पिछली प्रक्रिया से अगली प्रक्रिया तक सामग्री की आपूर्ति करना था। इसलिए मैंने सामग्रियों को विपरीत दिशा में स्थानांतरित करने के बारे में सोचने की कोशिश की। डाउनस्ट्रीम में स्थित बाद की विनिर्माण प्रक्रिया के लिए, सही समय पर सही मात्रा में पिछली प्रक्रिया से केवल सही भागों की आवश्यकता होती है। क्या इस मामले में यह तर्कसंगत नहीं होगा कि पिछली प्रक्रिया में केवल उन्हीं हिस्सों का उत्पादन किया जाए जिनकी आवश्यकता है? जब कई प्रक्रियाओं के बीच बातचीत की बात आती है, तो क्या यह स्पष्ट रूप से निर्दिष्ट करने के लिए पर्याप्त नहीं होगा कि कितनी, क्या और कब आवश्यकता है? सूचना प्रसारित करने के इस साधन को हम "कनबन" (कार्ड, सूचक) कहेंगे।

टोयोटा स्वायत्तता को प्राथमिकता देती है - ऐसी मशीनें जो सरल स्वचालन का उपयोग करके स्वतंत्र रूप से या "स्वायत्त रूप से" त्रुटियों (दोषों) का सामना कर सकती हैं। कंपनी के सभी संयंत्रों में, अधिकांश उपकरण विभिन्न सुरक्षा तंत्रों, सटीक स्टॉप सिस्टम, त्वरित बदलाव उपकरणों और "फुल-प्रूफ" (बाका-योक), या, अधिक हल्के ढंग से, "त्रुटि-प्रूफ" (पोका-योक) से सुसज्जित हैं। ) उपकरण।

मैंने काम के संगठन को बदलने का फैसला किया - ताकि एक ऑपरेटर एक के बजाय कई मशीनों और उनके विभिन्न प्रकारों के लिए जिम्मेदार हो। दूसरे शब्दों में, पहला कदम मशीन की दुकान में उत्पादन प्रवाह को लागू करना था। मैंने विभिन्न मशीनों को एक ही क्षेत्र में एक ही तकनीकी श्रृंखला में जोड़ दिया। यह पारंपरिक प्रणाली से बिल्कुल अलग था, जिसमें एक ही उत्पादन क्षेत्र में समान भागों के बड़े बैच बनाए जाते थे और फिर दूसरे में भेज दिए जाते थे।

यदि किसी हिस्से को प्रति माह 1000 टुकड़ों की मात्रा में उत्पादन की आवश्यकता है, तो आपको 25 दिनों के भीतर प्रति दिन 40 भागों का उत्पादन करना होगा। इसके बाद, हमें दैनिक उत्पादकता की स्पष्ट रूप से गणना करनी चाहिए। यदि कार्यदिवस 480 मिनट है, तो आपको लगभग हर 12 मिनट में एक भाग तैयार करना चाहिए। इन गणनाओं ने अवधारणा का आधार बनाया उत्पादन समतलन.

व्यवसाय में सबसे खराब प्रकार का नुकसान अतिउत्पादन है। हमारे पूर्वज भोजन के लिए चावल उगाते थे और प्राकृतिक आपदाओं की स्थिति में उसका भंडारण करते थे। जाहिर है, आधुनिक उद्योग भी इसी सोच पर कायम है। व्यवसायी लोग प्रतिस्पर्धा का सामना न कर पाने, कच्चे माल, अर्ध-तैयार उत्पादों और तैयार उत्पादों के कुछ निश्चित भंडार न होने से डरते हैं। हालाँकि, ऐसा संचय अब व्यावहारिक नहीं है। एक औद्योगिक समाज को सामान्य ज्ञान का उपयोग करना चाहिए और उसे वह खरीदना चाहिए जिसकी उसे आवश्यकता है, जब उसे इसकी आवश्यकता हो और जितनी उसे आवश्यकता हो।

अध्याय 2. टोयोटा उत्पादन प्रणाली का विकास

जब किसी समस्या का सामना करना पड़े, तो अपने आप से लगातार पाँच बार पूछने का प्रयास करें: "ऐसा क्यों हुआ?" उदाहरण के लिए, कल्पना कीजिए कि आपकी कार ने काम करना बंद कर दिया:

- कार क्यों रुकी? क्योंकि ओवरलोड हो गया और फ्यूज उड़ गया.

- वहाँ अधिभार क्यों था? क्योंकि बियरिंग में खराब चिकनाई थी।

- बियरिंग में खराब चिकनाई क्यों थी? क्योंकि लुब्रिकेंट सप्लाई करने वाला पंप ठीक से काम नहीं कर रहा था.

- इसने अच्छा काम क्यों नहीं किया? क्योंकि पिस्टन घिसा हुआ और ढीला है।

- पिस्टन क्यों खराब हो गया? क्योंकि उन्होंने फ़िल्टर स्थापित नहीं किया था, और धातु की छीलन पिस्टन में चली गई।

प्रश्न "क्यों?" को पाँच बार दोहराना। आपको समस्या के मूल कारण को समझने और उसका समाधान करने में मदद मिलेगी। यदि आप प्रश्नों की पूरी शृंखला का अध्ययन नहीं करते हैं, तो आप निर्णय ले सकते हैं कि केवल फ़्यूज़ या पंप पिस्टन को बदलना ही पर्याप्त है। फिर सचमुच कुछ महीनों बाद कार के साथ वही समस्या फिर से उत्पन्न हो जाएगी।

टोयोटा उत्पादन प्रणाली को लागू करने का प्रारंभिक चरण कचरे की पूरी तरह से पहचान करना है: अधिक उत्पादन, प्रतीक्षा, अनावश्यक परिवहन, अनावश्यक प्रसंस्करण चरण, अतिरिक्त इन्वेंट्री, अनावश्यक गतिविधियां और दोषपूर्ण उत्पाद।

"यह सब कारखाने से शुरू होता है।" प्रबंधन के क्षेत्र में मुझे प्राप्त होने वाली महत्वपूर्ण जानकारी की मात्रा के संदर्भ में मेरे लिए सबसे अधिक उत्पादक समय वह समय है जो मैं संयंत्र में बिताता हूं, न कि उपराष्ट्रपति के कार्यालय में।

प्रत्येक टोयोटा मोटर कंपनी संयंत्र के साथ-साथ टोयोटा उत्पादन प्रणाली का उपयोग करके हमारे साझेदार संयंत्रों में दृश्य प्रबंधन सावधानीपूर्वक लागू किया जाता है। प्रत्येक कार्य केंद्र के ऊपर मानक संचालन की एक शीट लटकी होती है। जब कोई कर्मचारी अपना सिर उठाता है, तो उसकी आंखों के ठीक सामने एक एंडॉन (उत्पादन लाइन पर मामलों की स्थिति दिखाने वाला एक इलेक्ट्रॉनिक बोर्ड) दिखाई देता है, जो तुरंत लाइन पर पाई गई सभी समस्याओं, उनके स्थान और प्रकृति को दर्शाता है। इसके अलावा, लाइन में लाए गए भागों वाले कंटेनर कानबन्स से सुसज्जित हैं - टोयोटा उत्पादन प्रणाली का एक प्रकार का दृश्य प्रतीक।

पिछले 40 वर्षों में जब से मुझे पहली बार एक कपड़ा मिल के लिए एक मानक ऑपरेटिंग शीट विकसित करने के लिए कहा गया था, इसमें थोड़ा बदलाव आया है। यह एक मानक संचालन के तीन तत्वों को स्पष्ट रूप से बताता है: चक्र समय, गतिविधियों का क्रम और मानक सूची।

चार या पांच लोगों से जुड़े उत्पादन चक्र में, भागों को रिले बैटन की तरह एक कार्यकर्ता से दूसरे तक पहुंचाया जाता है। यदि किसी कर्मचारी को अगली प्रक्रिया करने में देरी हो रही है, तो पिछले अनुभाग का एक कार्यकर्ता उसे मशीन स्थापित करने में मदद करता है। जब किसी साइट पर काम बेहतर हो जाता है, तो पिछली साइट का कार्यकर्ता तुरंत अगली साइट - जो काम शुरू हो चुका है - के कार्यकर्ता को बैटन सौंपता है और अपने पिछले स्थान पर लौट आता है।

मुझे कानबन का विचार अमेरिकी सुपरमार्केट से मिला। सुपरमार्केट एक ऐसी जगह है जहां उपभोक्ता को सबसे पहले, जो चाहिए वह मिल सकता है, दूसरा, सही समय पर और तीसरा, सही मात्रा में। सुपरमार्केट कर्मचारियों को यह सुनिश्चित करना होगा कि उपभोक्ता किसी भी समय अपनी ज़रूरत की चीज़ खरीद सकें। पारंपरिक व्यापारिक तरीकों की तुलना में, सुपरमार्केट अधिक टिकाऊ होते हैं। विक्रेता के दृष्टिकोण से, जब मांग में नहीं होने वाली वस्तुओं की पेशकश की जाती है तो श्रम समय की कोई हानि नहीं होती है। खरीदार को रिजर्व में कुछ भी खरीदने की आवश्यकता के बारे में चिंता करने की ज़रूरत नहीं है।

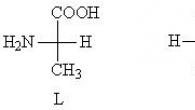

डाउनस्ट्रीम प्रक्रिया (उपभोक्ता) सही समय पर और सही मात्रा में आवश्यक भागों (उत्पाद) को प्राप्त करने के लिए अपस्ट्रीम प्रक्रिया (सुपरमार्केट) की ओर रुख करती है। पिछली प्रक्रिया उपभोक्ता को भेजे गए भागों को बदलने के लिए तुरंत नए हिस्से तैयार करती है (अलमारियों को फिर से भर देती है)। 1953 में, हमने इस प्रणाली को अपने मुख्यालय की मशीन शॉप में लागू किया। टोयोटा उत्पादन प्रणाली की मुख्य प्रबंधन विधि कानबन (चित्र 1) है।

चावल। 1. नमूना कानबन

कानबन के पहले नियम के अनुसार, कानबन में निर्दिष्ट मात्रा में भागों को पिछली प्रक्रिया से अगली प्रक्रिया में आपूर्ति की जाती है। पिछली प्रक्रिया के लिए, इसका मतलब उस उत्पादन शेड्यूल को ख़त्म करना है जिसका इतने लंबे समय से पालन किया जा रहा है। श्रमिकों के लिए यह स्वीकार करना और इस विचार का आदी होना मनोवैज्ञानिक रूप से कठिन है कि केवल अधिक से अधिक भागों का उत्पादन करना ही उनका मुख्य कार्य नहीं रह गया है। डाउनस्ट्रीम प्रक्रिया के लिए आवश्यक उत्पादों की केवल मात्रा का उत्पादन करने की इच्छा का अर्थ है उपकरणों का बार-बार बदलाव।

टोयोटा सिस्टम और कानबन एक ही चीज़ नहीं हैं। टोयोटा उत्पादन प्रणाली उत्पादन की एक विधि है, और कानबन प्रणाली इसे व्यवस्थित करने का एक तरीका है।

टोयोटा मोटर कंपनी में कानबन प्रणाली को लागू करने में दस साल लग गए। इस अवधि के दौरान, टोयोटा के प्रमुख एक बहुत ही दूरदर्शी व्यक्ति थे, जिन्होंने बिना किसी देरी के, मुझे इस प्रयोग को पूरा करने के लिए कार्टे ब्लैंच दिया। और जब मैंने व्यावहारिक रूप से प्लांट फोरमैन को कानबन प्रणाली के संचालन में गहराई से जाने के लिए मजबूर किया, तो कंपनी के प्रमुख - मेरे बॉस - को बहुत सारी शिकायतें मिलीं। लोगों ने दावा किया कि यह लड़का कुछ बकवास कर रहा है और उसे रोकने की जरूरत है। मैनेजर ने कभी-कभी खुद को मुश्किल स्थिति में पाया होगा, लेकिन फिर भी उसने जाहिर तौर पर मुझ पर भरोसा करना जारी रखा और मुझे रुकने के लिए नहीं कहा, जिसके लिए मैं उसका बहुत आभारी हूं।

टोयोटा की उत्पादन प्रणाली न केवल कंपनी के भीतर प्रत्येक उत्पादन प्रक्रिया के साथ, बल्कि आपूर्तिकर्ताओं की उत्पादन प्रक्रियाओं के साथ भी सिंक्रनाइज़ है। उतार-चढ़ाव को समतल करने के लिए, अंतिम ऑटोमोटिव असेंबली लाइन को उत्पादन में अचानक उतार-चढ़ाव से बचना चाहिए ताकि प्रवाह यथासंभव सुचारू रूप से कार्य कर सके। टोयोटा प्रोडक्शन सिस्टम में, इसे "प्रोडक्शन लेवलिंग" या "लोड स्मूथिंग" कहा जाता है। इस दृष्टिकोण से तीव्र उपकरण परिवर्तन की आवश्यकता का पता चला।

40 के दशक में टोयोटा प्लांट में एक डाई को बदलने में दो से तीन घंटे लग गए। 50 के दशक में जैसे-जैसे कंपनी में उत्पादन का स्तर बढ़ता गया, बदलाव में एक घंटे से भी कम समय लगने लगा, फिर घटकर 15 मिनट रह गया। 60 के दशक के अंत में. इसमें 3 मिनट से अधिक समय नहीं लगा।

टोयोटा उत्पादन प्रणाली मूल रूप से जापानी उपभोक्ताओं के लिए कम मात्रा में कार मॉडलों की एक विस्तृत श्रृंखला का उत्पादन करने के लिए डिज़ाइन की गई थी। परिणामस्वरूप, ऐसी नींव के आधार पर, यह धीरे-धीरे बाजार विविधीकरण की कसौटी पर खरा उतरने में सक्षम उत्पादन प्रणाली के रूप में उभरी।

1973 के तेल संकट के बाद, लोगों ने टोयोटा की उत्पादन प्रणाली को अधिक गंभीरता से लेना शुरू कर दिया। मैं इस बात पर जोर देना चाहूंगा कि इसका कारण अभूतपूर्व लचीलापन है जिसके साथ सिस्टम बदलती परिस्थितियों के अनुकूल ढल जाता है।

कानबन नियमों में से एक यह निर्देश देता है कि 100% उत्पादों का उत्पादन दोषों के बिना किया जाए (अर्थात इसमें दोषपूर्ण उत्पादों को बाद की प्रक्रियाओं में भेजने पर प्रतिबंध है)।

सही समय पर होने वाली उत्पादन प्रक्रियाओं के लिए अतिरिक्त इन्वेंट्री की आवश्यकता नहीं होती है। इसलिए, यदि पिछली प्रक्रिया में दोषपूर्ण हिस्से उत्पन्न होते हैं, तो अगली प्रक्रिया में कर्मचारी को उत्पादन लाइन बंद करने के लिए मजबूर होना पड़ता है। इसके अलावा, हर कोई देखता है कि यह किस बिंदु पर होता है, और दोषपूर्ण भाग पिछली प्रक्रिया में वापस आ जाता है। यह एक अत्यंत अप्रिय स्थिति है, जिसका तात्पर्य ऐसे दोष की पुनरावृत्ति को रोकना है।

मानकीकरण और युक्तिकरण का अभाव अपशिष्ट पैदा करता है (जापानी में "एम परहाँ"), असंगति ("एम परआरए") और अनुपयुक्तता ("एम परआरआई") काम के तरीकों और काम के समय के वितरण में, जिसके परिणामस्वरूप दोषपूर्ण उत्पाद होते हैं।

यह कानबन के साथ काम करने वालों की जिम्मेदारी होनी चाहिए कि वे रचनात्मकता और सरलता के साथ कानबन में लगातार सुधार करें ताकि यह किसी भी स्तर पर एक कठोर रूप न बन जाए।

अध्याय 3. आगे का विकास

वास्तविक दुनिया में घटनाएँ हमेशा योजना के अनुसार सख्ती से विकसित नहीं होती हैं, इसलिए नई परिस्थितियों के जवाब में उन्हें जल्दी से बदलना होगा। यदि आप यह मानते हैं कि योजना स्वीकृत होने के बाद उसमें बदलाव नहीं करना चाहिए, तो व्यवसाय अधिक समय तक टिक नहीं पाएगा। मेरा मानना है कि एक व्यवसाय में एक व्यक्ति की तरह ही प्रतिक्रियाएँ होनी चाहिए। सजगताएं जो उसे मस्तिष्क का सहारा लिए बिना योजना में छोटे बदलावों पर जल्दी और आसानी से प्रतिक्रिया करने की अनुमति देती हैं।

व्यवसाय जितना बड़ा होता है, उसे उतनी ही अधिक सुव्यवस्थित सजगता की आवश्यकता होती है। यदि किसी योजना में एक छोटा सा परिवर्तन केवल मस्तिष्क के आदेश से पूरा किया जा सकता है (उदाहरण के लिए, एक आदेश विकसित करके और उत्पादन प्रबंधन विभाग द्वारा योजना में संशोधन भेजकर), तो व्यवसाय "जलने" से बचने में सक्षम नहीं होगा और "चोटें" और बड़े अवसर चूक जायेंगे।

अन्य कंपनियों की तरह, टोयोटा भी अपना स्वयं का उत्पादन कार्यक्रम विकसित कर रही है। हालाँकि, दैनिक शेड्यूल केवल अंतिम असेंबली लाइन को भेजा जाता है। यह टोयोटा सूचना प्रणाली की एक विशेषता है। अन्य कंपनियों में, उत्पादन प्रक्रिया के प्रत्येक चरण के लिए शेड्यूल भेजे जाते हैं। जब असेंबली लाइन पर काम करने वाले कर्मचारी असेंबल करने के लिए लाइन के पास के हिस्सों का उपयोग करते हैं, तो वे कानबन को हटा देते हैं और इसे एक सहायक प्रक्रिया में ले जाते हैं। सहायक, पहले की प्रक्रिया में उतने ही हिस्से बनते हैं जितने बाद में उपयोग किए जाएंगे। इससे विशेष उत्पादन कार्यक्रम की आवश्यकता समाप्त हो जाती है। व्यवसाय में सूचनाओं की अधिकता से बचना चाहिए। टोयोटा उत्पादों को स्वयं अपने बारे में जानकारी देने की अनुमति देकर इसे हासिल करती है।

बाज़ार के पूर्वानुमान और समग्र रूप से कार उत्पादन की अवधारणा उत्पादित कारों की संख्या और मॉडलों में निरंतर परिवर्तन को निर्देशित करती है। कानबन का महत्व यह है कि यह इस क्रम के परिवर्तनों को बाहरी हस्तक्षेप के बिना स्वचालित रूप से होने देता है। यदि हम बाजार में होने वाले बदलावों को नजरअंदाज करते हैं और समय पर उनके साथ तालमेल नहीं बिठाते हैं, तो देर-सबेर हमें उत्पादन कार्यक्रम में वैश्विक समायोजन करना होगा।

मैंने एक ऐसी उत्पादन प्रणाली को लागू करने के लिए लंबे समय तक संघर्ष किया जिसे समझना सबसे आसान नहीं था। इतनी दृढ़ता के साथ मैंने जो यात्रा की है, उसे देखते हुए, मुझे लगता है कि मैं आत्मविश्वास से सलाह दे सकता हूं: “गलतियों को तुरंत सुधारें। यदि आप त्रुटि को तुरंत ठीक नहीं करते हैं, तो इसके परिणामस्वरूप बाद में काम का समय बर्बाद हो जाएगा।"

विनिर्माण में, अपशिष्ट उत्पादन के उन सभी तत्वों को संदर्भित करता है जो लागत बढ़ाते हैं और मूल्य नहीं जोड़ते हैं, जैसे अतिरिक्त श्रम, इन्वेंट्री और उपकरण। अतिरिक्त श्रम, उपकरण और उत्पाद केवल उत्पादन लागत बढ़ाते हैं और अप्रत्यक्ष नुकसान पैदा करते हैं। उदाहरण के लिए, जब बहुत अधिक कर्मचारी होते हैं, तो आपको उनके लिए अतिरिक्त काम करना पड़ता है, जिससे ऊर्जा और सामग्री की खपत में वृद्धि होती है। यह अप्रत्यक्ष हानि पर लागू होता है.

लेकिन सबसे बड़ा नुकसान अतिरिक्त इन्वेंट्री है। यदि बहुत अधिक इन्वेंट्री है और संयंत्र इसे संभाल नहीं सकता है, तो उसे एक गोदाम बनाना होगा और उत्पादों को गोदाम तक पहुंचाने के लिए श्रमिकों को नियुक्त करना होगा। प्रत्येक कार्यकर्ता को संभवतः अपनी स्वयं की परिवहन डोली की आवश्यकता होगी। गोदाम को गोदाम का प्रबंधन करने और संग्रहीत सामग्रियों की स्थिति की निगरानी करने के लिए कर्मियों की आवश्यकता होगी। इन सबके बावजूद, संग्रहीत उत्पादों की एक निश्चित मात्रा में जंग लग जाएगी और वह खराब हो जाएगी। इस वजह से, उपयोग के लिए गोदाम से बाहर भेजे जाने से पहले उत्पादों को साफ करने के लिए अतिरिक्त श्रमिकों को काम पर रखना होगा। गोदाम में रखे गए उत्पादों को नियमित सूची से गुजरना होगा। इसके लिए अतिरिक्त कर्मचारियों की आवश्यकता होगी. किसी बिंदु पर, कुछ कर्मचारी इन्वेंट्री के लिए कंप्यूटर खरीदने की आवश्यकता के बारे में सोचेंगे...

प्रक्रियाओं का ध्यानपूर्वक अवलोकन करके, हम श्रमिकों के सभी कार्यों को घाटे और कार्य में विभाजित कर सकते हैं:

- अपशिष्ट बेकार, दोहराए जाने वाले कार्य हैं जिन्हें तुरंत समाप्त किया जाना चाहिए। उदाहरण के लिए, प्रतीक्षा करते समय या इकाइयों का भंडारण करते समय डाउनटाइम।

- कार्य को दो प्रकारों में विभाजित किया गया है: गैर-मूल्य वर्धित कार्य और मूल्य वर्धित कार्य।

अतिउत्पादन को रोकने और आवश्यक भागों को एक-एक करके उत्पादित करने के लिए, हमें पता होना चाहिए कि उनकी आवश्यकता कब होगी। अत: समय सारणी का निर्धारण करने की आवश्यकता है। चातुर्य- उत्पाद की एक इकाई का उत्पादन करने के लिए आवश्यक समय की लंबाई मिनट और सेकंड में। समय का निर्धारण वास्तविक समय पूल को प्रति दिन उत्पादित होने वाले भागों की संख्या से विभाजित करके निर्धारित किया जाता है।

क्या उपकरण का मूल्य वास्तव में समय के साथ घटता है? मैं पुराने उपकरणों के लिए खड़ा होना चाहूंगा। व्यावसायिक अर्थशास्त्र की भाषा में, "मूल्यह्रास", "अवशिष्ट मूल्य", "पुस्तक मूल्य" जैसी अवधारणाएँ हैं - कृत्रिम शब्द जिनका उपयोग लेखांकन गणना, कर लेनदेन और केवल सुविधा के लिए किया जाता है। दुर्भाग्य से, लोग भूल गए हैं कि ऐसे शब्दों का मशीन के वास्तविक मूल्य से कोई लेना-देना नहीं है।

उदाहरण के लिए, हम अक्सर सुनते हैं: “इस मशीन की मूल्यह्रास अवधि समाप्त हो गई है। इसने अपने लिए भुगतान किया है, और हम इसे किसी भी समय खुद को नुकसान पहुंचाए बिना फेंक सकते हैं" या: "इस उपकरण का अवशिष्ट मूल्य शून्य है। जब आप उन्हें नए, अधिक आधुनिक मॉडल से बदल सकते हैं तो मरम्मत पर पैसा क्यों खर्च करें?” सोचने का यह तरीका मौलिक रूप से गलत है।

ताइची ओहनो (29 फरवरी, 1912 - 28 मई, 1990) एक प्रमुख जापानी व्यवसायी थे, जो 1978 से टोयोटा स्पिनिंग एंड वीविंग के निदेशक मंडल के अध्यक्ष थे। टोयोटा प्रोडक्शन सिस्टम का जनक माना जाता है।

चीनी शहर डेरेन में पैदा हुए। नागोया पॉलिटेक्निक संस्थान से स्नातक।

ताइची ओनो टोयोटा कॉर्पोरेशन के कर्मचारी थे और धीरे-धीरे आगे बढ़ते हुए कंपनी के प्रमुख बन गए। एक इंजीनियर के रूप में, ताइची ओहनो ने कानबन इन्वेंट्री प्रबंधन और उत्पादन संगठन प्रणाली, लीन मैन्युफैक्चरिंग (लीन विधि), और जस्ट-इन-टाइम विधि विकसित की। कंपनी अभी भी इस प्रणाली का पालन करती है।

1932 में, कॉलेज से स्नातक होने के बाद, उन्होंने टोयोडा बोशोकू (टोयोडा स्पिनिंग एंड वीविंग) में काम करना शुरू किया, और 1943 में वे टोयोटा मोटर प्लांट में चले गए और कार उत्पादन प्रक्रिया में सुधार करना शुरू किया। टोयोटा में, ताइची ओहनो ने एक अभिनव समस्या-समाधान प्रणाली का बीड़ा उठाया जो टोयोटा उत्पादन प्रणाली का मूल बन गया। उन्हें 1946 में मशीन शॉप का प्रमुख नियुक्त किया गया, जो बाद में प्रयोगशाला बन गई जहां कानबन प्रणाली का आविष्कार किया गया और प्रवाह उत्पादन प्रणाली विकसित की गई।

1949 में, ताइची ओनो को मशीन शॉप के प्रमुख, 1954 में निदेशक, 1964 में प्रबंध निदेशक, 1970 में वरिष्ठ प्रबंध निदेशक और 1975 में कंपनी के कार्यकारी उपाध्यक्ष के रूप में पदोन्नत किया गया था। उन्होंने 1978 में टोयोटा छोड़ दी, लेकिन परामर्श में काम करना जारी रखा। इसके अलावा, टोयोटा छोड़ने के बाद, उन्होंने टोयोडा गोसेई के सलाहकार के रूप में कार्य किया और टोयोडा बोशोकू के निदेशक मंडल में थे, जिस कंपनी से उन्होंने अपना करियर शुरू किया था।

1950 के दशक की शुरुआत में, जब किइचिरो टोयोडा की मृत्यु हो गई, ताइची ओनो ने कल्पना की और फिर एक उत्पादन प्रबंधन प्रणाली ("कनबन") बनाई, जो उन वर्षों के लिए क्रांतिकारी थी, जिसकी मदद से जापानी उत्पादन प्रक्रिया से किसी भी प्रकार के कचरे को खत्म करने में सक्षम थे। . 1950 के दशक के मध्य में, उन्होंने टोयोटा प्रोडक्शन सिस्टम या टोयोटा प्रोडक्शन सिस्टम (टीपीएस) नामक एक विशेष उत्पादन संगठन प्रणाली का निर्माण शुरू किया। इस उद्यम में प्रबंधन और तकनीकी पुन: उपकरण दोनों के क्षेत्र में वैज्ञानिक विकास को हमेशा अत्यधिक महत्व दिया गया है। 50 का दशक वह वर्ष है जब टोयोटा इस क्षेत्र में सबसे अधिक सक्रिय है।

ताइची ओहनो ने कई किताबें लिखी हैं, जिनमें से सबसे प्रसिद्ध उनके दिमाग की उपज का नाम है, "द टोयोटा प्रोडक्शन सिस्टम: मूविंग अवे फ्रॉम मास प्रोडक्शन।" ताइची ओनो 20वीं सदी के तीन प्रबंधकों-हेनरी फोर्ड, साकिची टोयोडा और किइचिरो टोयोडा के विचारों और विचारों को प्रस्तुत करता है।

(1912-02-29 )ताइची ओनो टोयोटा कॉर्पोरेशन के कर्मचारी थे और धीरे-धीरे आगे बढ़ते हुए कंपनी के प्रमुख बन गए। एक इंजीनियर के रूप में, ताइची ओहनो ने कानबन लागत प्रबंधन प्रणाली, लीन मैन्युफैक्चरिंग (लीन विधि), जस्ट-इन-टाइम विधि विकसित की। सही समय पर). कंपनी अभी भी इस प्रणाली का पालन करती है।

1950 के दशक की शुरुआत में, जब किइचिरो टोयोडा की मृत्यु हो गई, ताइची ओनो ने एक उत्पादन प्रबंधन प्रणाली ("कनबन") की कल्पना की और फिर उसे लागू किया, जो उन वर्षों के लिए क्रांतिकारी थी, जिसकी मदद से जापानी उत्पादन प्रक्रिया से किसी भी प्रकार के कचरे को खत्म करने में सक्षम थे। . 1950 के दशक के मध्य में, उन्होंने टोयोटा प्रोडक्शन सिस्टम या टोयोटा प्रोडक्शन सिस्टम (टीपीएस) नामक एक विशेष उत्पादन संगठन प्रणाली का निर्माण शुरू किया। इस उद्यम में प्रबंधन और तकनीकी पुन: उपकरण दोनों के क्षेत्र में वैज्ञानिक विकास को हमेशा अत्यधिक महत्व दिया गया है। 1950 के दशक में इस क्षेत्र में टोयोटा की सबसे बड़ी गतिविधि देखी गई। उन्नत वैज्ञानिक और औद्योगिक नीतियों की बदौलत, कंपनी लैंड क्रूज़र और क्राउन एसयूवी बनाने में कामयाब रही।

दुबला

ताइची ओनो को टोयोटा प्रोडक्शन सिस्टम का संस्थापक माना जाता है, जो लीन मैन्युफैक्चरिंग की अवधारणा पर आधारित है। लीन मैन्युफैक्चरिंग के सिद्धांत के विकास में एक महत्वपूर्ण योगदान ताइची ओनो के सहयोगी और सहायक शिगियो शिंगो ने दिया, जिन्होंने अन्य चीजों के अलावा, एसएमईडी पद्धति बनाई।

प्रकाशनों

अमेरिका में, ताइची ओहनो ने सिस्टम के बारे में कई किताबें लिखीं, जिनमें से सबसे प्रसिद्ध "द टोयोटा प्रोडक्शन सिस्टम" है। बड़े पैमाने पर उत्पादन छोड़ना।" ताइची ओनो 20वीं सदी के तीन प्रबंधकों - हेनरी फोर्ड, साकिची टोयोडा और किइचिरो टोयोडा के विचारों और विचारों को प्रस्तुत करता है।

टिप्पणियाँ

प्रकाशित रचनाएँ

- ओहनो, ताइची (1988), टोयोटा उत्पादन प्रणाली: बड़े पैमाने पर उत्पादन से परे, प्रोडक्टिविटी प्रेस, आईएसबीएन 0-915299-14-3

- ओहनो, ताइची (1988), कार्यस्थल प्रबंधन, प्रोडक्टिविटी प्रेस, आईएसबीएन 0-915299-19-4

- ताइची ओहनो द्वारा ताइची ओहनो का कार्यस्थल प्रबंधन (2007), जॉन मिलर द्वारा अनुवादित, गेम्बा प्रेस, आईएसबीएन 978-0-9786387-5-7, आईएसबीएन 0-9786387-5-1

श्रेणियाँ:

- वर्णानुक्रम में व्यक्तित्व

- 29 फरवरी को जन्म हुआ

- 1912 में जन्म

- 28 मई को निधन हो गया

- 1990 में निधन हो गया

- जापान के उद्यमी

विकिमीडिया फ़ाउंडेशन. 2010.

- तुंचबोयज्यान, ओन्नो

- यह (मिनी सीरीज)

देखें अन्य शब्दकोशों में "इट, ताइची" क्या है:

दुबला- इस लेख या अनुभाग को संशोधित करने की आवश्यकता है. कृपया लेख लिखने के नियमों के अनुसार लेख में सुधार करें। लीन मैन्युफैक्चरिंग (लीन पीआर... विकिपीडिया

घटिया सोच- लीन प्रोडक्शन (लीन प्रोडक्शन, लीन मैन्युफैक्चरिंग इंग्लिश लीन लीन, विदाउट फैट, स्लिम; रूस में अनुवाद लीन अधिक लोकप्रिय है) एक लॉजिस्टिक्स प्रबंधन अवधारणा है जो अधिकतम व्यावसायिक प्रक्रियाओं के अनुकूलन पर केंद्रित है ... विकिपीडिया

सही समय पर- इस लेख को विकिफाई किया जाना चाहिए। कृपया इसे लेखों के प्रारूपण के नियमों के अनुसार प्रारूपित करें...विकिपीडिया

पाँच "क्यों"- ताइची ओहनो ने जिस तरह से किसी भी समस्या का कारण खोजने का प्रयास किया, वह यह था कि किसी समस्या का मूल कारण खोजने के लिए, आपको कम से कम पांच बार "क्यों" पूछना होगा। इसके बाद ही आप कार्यभार संभाल सकते हैं...

सात मुदा- ताइची ओहनो ने भौतिक उत्पादन के लिए पहचाने गए नुकसान के प्रकारों की संख्या। यह माल का अतिउत्पादन है जब उनके लिए मांग अभी तक पैदा नहीं हुई है, अगले उत्पादन चरण की प्रतीक्षा में, सामग्रियों का अनावश्यक परिवहन (उदाहरण के लिए, के बीच ... ... तकनीकी अनुवादक मार्गदर्शिका

पुस्तकें

- प्रबंधन। प्रबंधन दक्षता. अकादमिक स्नातक डिग्री के लिए पाठ्यपुस्तक, स्टारोवरोवा के.ओ.. पाठ्यपुस्तक में आधुनिक उद्यम की गतिविधियों की प्रभावशीलता और गुणवत्ता में सुधार से संबंधित मुद्दों की एक विस्तृत श्रृंखला शामिल है। प्रकाशन की एक विशेष विशेषता सबसे अधिक का वर्णन है...

जीवनी

29 फरवरी, 1912 को ताइची का जन्म चीनी शहर डेरेन में हुआ था। नागोया पॉलिटेक्निक संस्थान से स्नातक।

ताइची ओनो टोयोटा कॉर्पोरेशन के कर्मचारी थे और धीरे-धीरे आगे बढ़ते हुए कंपनी के प्रमुख बन गए। एक इंजीनियर के रूप में, ताइची ओहनो ने कानबन इन्वेंट्री प्रबंधन और उत्पादन संगठन प्रणाली, लीन मैन्युफैक्चरिंग (लीन विधि), और जस्ट-इन-टाइम विधि विकसित की। कंपनी अभी भी इस प्रणाली का पालन करती है।

1932 में, कॉलेज से स्नातक होने के बाद, उन्होंने टोयोटा बोशोकू में काम करना शुरू किया और 1943 में वह टोयोटा मोटर प्लांट में चले गए और कार उत्पादन प्रक्रिया में सुधार करना शुरू किया। टोयोटा में, ताइची ओहनो ने एक अभिनव समस्या-समाधान प्रणाली का बीड़ा उठाया जो टोयोटा उत्पादन प्रणाली का मूल बन गया। उन्हें 1946 में मशीन शॉप का प्रमुख नियुक्त किया गया, जो बाद में प्रयोगशाला बन गई जहां कानबन प्रणाली का आविष्कार किया गया और प्रवाह उत्पादन प्रणाली विकसित की गई।

1949 में, ताइची ओनो को मशीन शॉप के प्रमुख के रूप में पदोन्नत किया गया, और वह कंपनी के निदेशक, प्रबंध निदेशक, 1970 में वरिष्ठ प्रबंध निदेशक और 1975 में कंपनी के कार्यकारी उपाध्यक्ष बने। उन्होंने 1978 में टोयोटा छोड़ दी, लेकिन परामर्श में काम करना जारी रखा। इसके अलावा, टोयोटा छोड़ने के बाद, उन्होंने टोयोडा गोसेई के सलाहकार के रूप में कार्य किया और टोयोडा बोशोकू के निदेशक मंडल में थे, जिस कंपनी से उन्होंने अपना करियर शुरू किया था।

1950 के दशक की शुरुआत में, जब किइचिरो टोयोडा की मृत्यु हो गई, ताइची ओनो ने कल्पना की और फिर एक उत्पादन प्रबंधन प्रणाली ("कनबन") बनाई, जिसकी मदद से जापानी उत्पादन प्रक्रिया से सभी प्रकार के कचरे को खत्म करने में सक्षम थे।

1950 के दशक के मध्य में, उन्होंने टोयोटा प्रोडक्शन सिस्टम या टोयोटा प्रोडक्शन सिस्टम (टीपीएस) नामक एक विशेष उत्पादन संगठन प्रणाली का निर्माण शुरू किया। इस उद्यम में प्रबंधन और तकनीकी पुन: उपकरण दोनों के क्षेत्र में वैज्ञानिक विकास को हमेशा अत्यधिक महत्व दिया गया है। 1950 के दशक में इस क्षेत्र में टोयोटा की सबसे बड़ी गतिविधि देखी गई।

ओनो, ताइची (1912-1990), ओहनो, ताइची

1 परिचय

2. जीवनी संबंधी जानकारी

3. मुख्य योगदान

4. मूल्यांकन

5। उपसंहार

संक्षिप्त जीवनी संबंधी जानकारी

जन्म फरवरी 1912, पोर्ट आर्थर, मंचूरिया, चीन;

1932 में उन्होंने नागोया हायर टेक्निकल स्कूल के मैकेनिकल इंजीनियरिंग विभाग से स्नातक किया;

1932 में उन्होंने इसमें प्रवेश कियाटोयोडा स्पिनिंग एंड वीविंग कंपनी

;

1942 में वे चले गये टोयोटा मोटर कंपनी;

1949 में उन्हें यांत्रिक दुकान का प्रमुख नियुक्त किया गया;

1964 में कार्यकारी निदेशक नियुक्त किये गयेटोयोटा मोटर कंपनी;

1975 में वे कंपनी के उपाध्यक्ष बने;

1978 में सेवानिवृत्त हुए और निदेशक मंडल के अध्यक्ष बनेटोयोडा गोसेई, आपूर्तिकर्ताओं में से एकटोयोटा मोटर कंपनी;

1990 में निधन हो गया

मुख्य कार्य

टोयोटा उत्पादन प्रणाली: बड़े पैमाने पर उत्पादन से परे

(1988)

आज और कल के लिए बिल्कुल सही समय

(1988)

सारांश

ताइची ओनोनिर्माता माना जाता हैटोयोटा उत्पादन प्रणाली (टी पी एस) (कंपनी उत्पादन प्रणालीटोयोटा). उत्पादन के लिए यह अभिनव दृष्टिकोण एक साथ लागत कम करता है, गुणवत्ता में सुधार करता है और समय की बर्बादी को कम करता है। उन्होंने सफल विकास में महत्वपूर्ण भूमिका निभाईटोयोटामोटर कंपनीऔर "सही समय पर" उत्पादन पद्धति के नाम से दुनिया भर के कई देशों में व्यापक हो गया है।

प्रक्रिया मेंटी पी एसटी. ओनो ने इंजीनियरिंग व्यावहारिकता के साथ मिशनरी उत्साह के संयोजन का प्रदर्शन किया। उनके पास विभिन्न अनुभागों और कार्यशालाओं के बीच संयंत्र के चारों ओर उत्पादों को ले जाने की एक सतत प्रक्रिया के रूप में उत्पादन की एक आदर्श दृष्टि थी, जिसके दौरान टी. ओनो ने खुद को "अनुचित लागत" कहा था। इस अवधारणा में, उन्होंने उन सभी गतिविधियों को शामिल किया जिनसे उत्पाद के मूल्य में वृद्धि नहीं होती (उदाहरण के लिए, उत्पादों को ले जाना, उनकी जाँच करना और विशेष रूप से भंडारण करना)। 1945 से 1975 तक, तीस वर्षों तक, टी. ओनो ने व्यवस्थित रूप से किसी भी अनुचित लागत को खत्म करने की कोशिश की। इस लक्ष्य को प्राप्त करने के लिए उन्होंने जिन तरीकों का सेट विकसित किया, उन्होंने उनके उपायों की प्रभावी और समग्र प्रणाली का आधार बनाया, जिसे कहा जाता हैटी पी एस.

1 परिचय

संक्रमण ताइची ओनो 1942 में टोयोटा मोटर कंपनीअसामान्य रूप से सुखद परिणाम हुए। वहाँ वह सही व्यक्ति निकला, सही समय पर सही जगह पर। युद्ध के बाद जापान में, ऑटोमोबाइल की मांग कम थी, कच्चे माल और घटकों की लागत अधिक थी, और श्रम उत्पादकता कम थी। हालाँकि, 1945 में, कंपनी के अध्यक्षटोयोटाकिहिरो टोयोडा ने "कैच अप विद अमेरिका" आदर्श वाक्य के तहत एक अभियान शुरू किया। ऐसा कार्य कई लोगों को पूरी तरह से अवास्तविक लग रहा था, क्योंकि उस समय अमेरिकी वाहन निर्माताओं की श्रम उत्पादकता जापानी लोगों की तुलना में लगभग दस गुना अधिक थी। टी. ओनो ने स्वयं समझा कि श्रम दक्षता संकेतकों में इस तरह के अंतर को केवल लागू शारीरिक प्रयास में अंतर से नहीं समझाया जा सकता है। वह इस निष्कर्ष पर पहुंचे कि अंतराल का कारण जापानी उद्यमों में अलाभकारी उत्पादन विधियों का उपयोग था, इसलिए इसे खत्म करने की इच्छा थीटोयोटासंसाधनों का कोई भी अनुचित व्यय उनके जीवन का मुख्य लक्ष्य बन गया।

2. जीवनी संबंधी जानकारी

ताइची ओनो का जन्म हुआ है

1912 में चीनी प्रांत मंचूरिया में। 1932 के वसंत में, उन्होंने नागोया हायर टेक्निकल स्कूल के मैकेनिकल इंजीनियरिंग विभाग से स्नातक की उपाधि प्राप्त की। उस समय, स्नातकों के लिए काम ढूंढना मुश्किल था, लेकिन सौभाग्य से टी. ओनो के पिता राष्ट्रपति किहिरो टोयोडा को जानते थेटोयोडा स्पिनिंग एंड वीविंग कंपनी

. उनके संरक्षण में, टी. ओनो को अपने डिप्लोमा का बचाव करने के तुरंत बाद कंपनी में स्वीकार कर लिया गया। उन्होंने कपड़ा मशीनरी इंजीनियर के रूप में दस वर्षों तक काम किया और उस अवधि के दौरान मूल्यवान विनिर्माण अनुभव प्राप्त किया, जब जापानी कपड़ा उद्योग बेहतर उत्पादन विधियों और कम लागत के माध्यम से वैश्विक बाजारों में प्रतिस्पर्धी बनने में महत्वपूर्ण प्रगति कर रहा था। 1942 में, टी. ओनो टोयोडा परिवार के एक अन्य उद्यम में चले गए -टोयोटा मोटरकंपनी, जिसे विपणन सलाहकारों में से एक की सिफारिश पर एक बदला हुआ नाम मिला।

अपने पिछले स्थान पर दस साल का अनुभव टी के लिए बेहद उपयोगी साबित हुआ। यह बेहद उपयोगी था, क्योंकि ऑटोमोटिव उद्योग, उद्यम सहितटोयोटाउस समय उत्पादकता में सुधार के मामले में कपड़ा उद्योग काफी पीछे था। टी. ओनो ने अपना स्वयं का निर्माण शुरू कियाटी पी एस, जबकि वह अभी भी एक यांत्रिक दुकान के फोरमैन के पद पर था। वह अपने "कैच अप विद अमेरिका" अभियान के हिस्से के रूप में किहिरो टोयोडा द्वारा विकसित दो अवधारणाओं (जिन्हें उन्होंने "ज्ञान के स्तंभ" कहा था) से बहुत प्रभावित हुए। पहली अवधारणा में इकट्ठे उत्पादों की इकाइयों के संचलन का सिंक्रनाइज़ेशन शामिल था: सभी भागों को विधानसभा स्थलों पर ठीक समय पर और आवश्यक मात्रा में पहुंचना था। दूसरी अवधारणा "स्वायत्तीकरण" या मानव नियंत्रण विधियों का उपयोग करके स्वचालन थी: मशीनों को नियंत्रण उपकरणों से सुसज्जित किया जाना था ताकि यह सुनिश्चित किया जा सके कि सभी निर्मित हिस्से तकनीकी आवश्यकताओं को पूरा करते हैं। यदि ऐसे उपकरण को मानक से भाग के विचलन का पता चलता है, तो यह ऑपरेटर को एक विशेष संकेत देता है।

के. टोयोडा द्वारा बनाए गए "ज्ञान के स्तंभ" ने टी. ओनो को संसाधनों को बचाने की उनकी इच्छा को साकार करने में अच्छी तरह से मदद की और उनकी उत्पादन संगठन प्रणाली की आधारशिला बन गए। प्रणाली लागू करनाटी पी एसउद्यमों में श्रम उत्पादकता में उल्लेखनीय वृद्धि में योगदान दियाटोयोटा, और इसके निर्माता तेजी से कैरियर की सीढ़ी पर चढ़ गए। 1954 में, वह कंपनी के निदेशकों में से एक बने, 1964 में इसके प्रबंध निदेशक और 1975 में इसके कार्यकारी उपाध्यक्ष बने। 1978 में टी. ओनो ने अपने सभी पद छोड़ दियेटोयोटाऔर सेवानिवृत्त हो गये. हालाँकि, उसी वर्ष उन्हें कंपनी के निदेशक मंडल का अध्यक्ष चुना गयाटोयोडा गोसेई, आपूर्तिकर्ता समूह का हिस्साटोयोटा.

टी. ओनो28 मई, 1990 को निधन हो गया

3. मुख्य योगदान

आलंकारिक रूप से बोलते हुए, यह तर्क दिया जा सकता है कि टी. ओनो "कंधों पर खड़े थे।" " 1900 के दशक की शुरुआत में एच. फोर्ड द्वारा बनाई गई बड़े पैमाने पर उत्पादन प्रणाली को श्रमिकों के उच्च व्यक्तिगत कौशल के आधार पर, उस समय प्रचलित श्रम विधियों की निर्णायक अस्वीकृति की आवश्यकता थी। श्रम प्रक्रिया को सरल कार्यों में विभाजित करके कुशल श्रम की आवश्यकता को समाप्त कर दिया, जिससे उत्पादन में कई अकुशल श्रमिकों को शामिल करना संभव हो गया, जिनमें से प्रत्येक समग्र तकनीकी प्रक्रिया के एक छोटे, मानकीकृत हिस्से को निष्पादित करने के लिए जिम्मेदार था। असेंबली कन्वेयर लाइनों के निर्माण में उत्पादन संचालन की प्रवाह प्रकृति पर जोर दिया गया था।

द्वितीय विश्व युद्ध के बाद के वर्षों में, फोर्ड प्रणाली निर्मित कारों की प्रतिस्पर्धात्मकता सुनिश्चित करने के लिए मानक थी, लेकिन कंपनी की विशेषताओं को ध्यान में रखते हुए कुछ बदलाव करना आवश्यक था।टोयोटा. उसी मॉडल के दीर्घकालिक उत्पादन पर ध्यान केंद्रित करना, जो जी. फोर्ड की प्रणाली की विशेषता है, जापान के लिए अस्वीकार्य था, जहां ऑटोमोबाइल बाजार बेहद छोटा था, और, इसके अलावा, सीमित स्थानीय संसाधनों ने जापानी कंपनियों के लिए बड़ी सूची बनाना असंभव बना दिया था। . कंपनी उत्पादन प्रणालीटोयोटा (टी पी एस) जी. फोर्ड की बड़े पैमाने पर उत्पादन प्रणाली को युद्ध के बाद जापान की आर्थिक वास्तविकताओं के अनुकूल बनाने के प्रयासों के परिणामस्वरूप उत्पन्न हुआ।

मुख्य कठिनाई जिसका मुझे सामना करना पड़ाटी. ओनो, अधिक लचीलेपन या "पैमाने की अर्थव्यवस्थाओं" के माध्यम से पैमाने की अर्थव्यवस्थाओं पर काबू पाने की आवश्यकता थी। इस लक्ष्य को बड़ी सूची बनाए बिना हासिल किया जाना था, जो डिलीवरी में संभावित देरी, उपकरण टूटने या दोषपूर्ण घटकों की प्राप्ति की स्थिति में फोर्ड असेंबली लाइनों के निर्बाध संचालन के लिए आवश्यक थे। टी के योगदान का मूल्य इस बात में निहित है कि वह इस समस्या से कैसे निपट पाया।

मशीनों और असेंबली लाइनों के बदलाव के समय में भारी कमी के कारणटोयोटाविभिन्न मॉडलों की कारों के छोटे बैचों का लगातार उत्पादन करने में सक्षम था। इस "विभिन्न मॉडलों के निरंतर उत्पादन" ने आवश्यक सूची को कम करना, उत्पादों को अनुकूलित करने की क्षमता का विस्तार करना और लीड समय को कम करना संभव बना दिया। बड़े आरक्षित स्टॉक बनाए बिना उत्पादन की निरंतरता सुनिश्चित करने के लिए, उत्पादन समस्याओं के प्रणालीगत समाधान ("उपकरणों का सामान्य निवारक रखरखाव", "कुल गुणवत्ता प्रबंधन", "निरंतर सुधार", "स्वायत्तीकरण", "जस्ट-") का समर्थन करने के लिए विशेष कार्यक्रम विकसित किए गए थे। इन-टाइम कंपोनेंट डिलीवरी")।

टी. ओनो द्वारा प्रस्तावित समस्या के अभिनव समाधान ने जी. फोर्ड की बड़े पैमाने पर उत्पादन प्रणाली में सुधार करना और इसकी दक्षता और लचीलेपन में वृद्धि हासिल करना संभव बना दिया, जिसका विभिन्न उत्पाद संशोधनों के लगातार दोहराए जाने वाले छोटे बैचों के उत्पादन पर सकारात्मक प्रभाव पड़ा। क्योंकिटी पी एसयह इन्वेंट्री को कम करता है और इसके लिए बड़े पूंजी निवेश की आवश्यकता नहीं होती है; इसका उपयोग निरंतर उत्पादन के लाभों का लाभ उठाने वाली छोटी फर्मों द्वारा भी किया जा सकता है। यह विशेष रूप से महत्वपूर्ण लगता है क्योंकि 75% विनिर्माण फर्मों को बड़े पैमाने पर उत्पादन के रूप में वर्गीकृत नहीं किया जा सकता है।

टी. ओनो का दर्शनविकास के संबंध मेंटी पी एसअपनी तात्कालिक समस्याओं को हल करने के लिए उत्पादन प्रणाली डिजाइनरों के दृष्टिकोण को बदल दिया। प्रक्रिया में सुधार के लिए उनका अथक प्रयास, किसी भी प्रकार के संसाधनों की अनावश्यक बर्बादी को पूरी तरह से समाप्त करते हुए "दोष-मुक्त सामान" का उत्पादन करने का संघर्ष, मौजूदा उत्पादन विधियों में सुधार का एक प्रभावशाली उदाहरण है। हालाँकि, किसी भी सुधार की राह पर, समस्याएँ अनिवार्य रूप से उत्पन्न होती हैं।टी. ओनो का दर्शनआपको उन कारणों की पहचान करके और उन्हें समाप्त करके उनमें से अधिकांश से निपटने की अनुमति देता है जिन्होंने उन्हें जन्म दिया:

समस्या के बाहरी कारणों के तहत यह छिपा हुआ हैवास्तविक कारण

. प्रत्येक मामले में हमें खुद से बार-बार पूछकर मूल कारण तक पहुंचना चाहिए,क्योंयह उत्पन्न हुआ. अन्यथा, हम कोई जवाबी कदम नहीं उठा पाएंगे और वास्तव में, समस्या अनसुलझी ही रहेगी (1988बी: 126)।

टी. ओनो के दृष्टिकोण से, प्रश्न की बार-बार पुनरावृत्तिक्योंकी समझ पैदा हो सकती हैकैसेआप उस समस्या से निपट सकते हैं जो उत्पन्न हुई है। मौलिक समाधान खोजने पर उनका ध्यान अस्वस्थता के अल्पकालिक लक्षणों ("काम की निरंतरता सुनिश्चित करने के लिए") पर काबू पाने की आवश्यकता के प्रचलित विचार से बिल्कुल विपरीत है। परिणामस्वरूप, इसने उनकी सबसे प्रसिद्ध सिफारिशों में से एक को जन्म दिया - श्रमिकों को यह अधिकार दिया गया कि यदि कोई गंभीर समस्या उत्पन्न होती है तो वह तब तक काम करना बंद कर दे जब तक कि इसकी पहचान न हो जाए और इसे पूरी तरह से समाप्त न कर दिया जाए। टी. ओनो ने माना कि यादृच्छिक संसाधनों का उपयोग करके "चीजों को चालू रखना" प्रबंधकों के लिए समस्या की वास्तविक जड़ों की तलाश करने के कई प्रोत्साहनों को छीन लेता है। उत्पादन का निलंबन प्रबंधकों का ध्यान समस्या की ओर आकर्षित करने और लंबी अवधि में इसे हल करने के तरीके खोजने के लिए उनमें जिम्मेदारी की भावना विकसित करने का एक बहुत प्रभावी तरीका है।

4. मूल्यांकन

सक्रिय कार्यान्वयनटी पी एसउद्योग में, इसने उत्पाद की गुणवत्ता और उत्पादन लागत के लिए नए मानक स्थापित करने, उपभोक्ताओं को लाभ पहुंचाने और जीवन स्तर में सुधार करने में मदद की। नई प्रणाली ने उत्पादन प्रक्रिया को पूरा करने के लिए आवश्यक इन्वेंट्री को तेजी से कम करना संभव बना दिया, जिससे बदले में, व्यापार चक्र के आयाम पर इन्वेंट्री में उतार-चढ़ाव का प्रभाव कम हो गया और इस प्रकार, आर्थिक स्थिरता मजबूत हुई।नवोन्वेषी सोच टी. ओनो

उत्पादन सिद्धांतकारों और चिकित्सकों की एक पूरी पीढ़ी को प्रभावित किया, उन्हें तकनीकी प्रक्रियाओं को व्यवस्थित करने के लिए प्रभावी तरीके और सुधारों के निरंतर कार्यान्वयन के लिए एक विश्वसनीय वैचारिक आधार प्रदान किया।

श्रमिकों के कार्यान्वयन के लिएटी पी एसउनके कार्यस्थल का उचित संगठन, उत्पादन समस्याओं के नकारात्मक प्रभाव से सापेक्ष स्वतंत्रता और कंपनी की गतिविधियों में सुधार की निरंतर प्रक्रिया में भाग लेने का अवसर प्रदान करता है। हालाँकि, इस प्रणाली का उपयोग करने के अपने नकारात्मक पहलू भी हैं। विशेष रूप से, उत्पादन कार्यों को समय पर पूरा करने के लिए जिम्मेदार श्रमिकों के बीच मनोवैज्ञानिक तनाव की घटना के बहुत सारे प्रमाण हैं, खासकर ऑटोमोटिव उद्योग में। दूसरी ओर, एक सटीक समय सीमा पर संचालन को विकसित और निष्पादित करते समय सख्त कार्यक्रम स्थापित करना टी. ओनो के मौलिक विचारों के अनुरूप नहीं है। उदाहरण के लिए, उन्होंने हमेशा असेंबली लाइन स्पीड बढ़ाने की प्रथा का विरोध किया: " श्रमिकों को अधिक से अधिक तीव्रता के साथ काम करने, मशीनरी की गति पर निर्भर महसूस करने और अपनी गतिविधियों के परिणामों से अलग महसूस कराने का कभी इरादा नहीं था... हालांकि, इन विचारों का कार्यान्वयन हमेशा वैसा नहीं हुआ जैसा उनके लेखक चाहते थे" (1988बी) : 100 ).

हालाँकि, मानव संसाधन मुद्दों पर टी. ओनो के प्रबुद्ध दृष्टिकोण और उत्पादन अपशिष्ट को कम करने के उनके जुनून के बीच तनाव का प्रमाण है। डब्ल्यू. हॉर्सले और आर. बकले का दावा है कि कंपनीटोयोटा“मजदूर ताइची ओनो के डर में रहते थे। ...उन्होंने अपने अधीनस्थों के सामने खुद को एक ऐसे व्यक्ति के रूप में प्रस्तुत किया जो एक विशेष मिशन के साथ दुनिया में आया था" (होर्सलेऔर बकले, 1990: 156). जाहिर है, उनके मिशन की भावना ने उन्हें प्रक्रिया में सुधार की खोज और कार्यान्वयन को प्रोत्साहित करने के लिए धीमी गति से चलने वाली असेंबली लाइन से कुछ श्रमिकों को हटाने जैसी तनाव-उत्प्रेरण तकनीकों का उपयोग करने के लिए प्रेरित किया। यह स्पष्ट है कि कार्य कार्यों को एक निश्चित समय सीमा पर पूरा करने के तरीके संभावित रूप से तनावपूर्ण स्थितियों की घटना में योगदान करते हैं। हालाँकि, ऐसे तरीकों को पेश करने वाले प्रबंधकों को, टी. ओनो द्वारा घोषित दर्शन के अनुसार, श्रमिकों की सुरक्षा और भलाई से आगे बढ़ना चाहिए।

5। उपसंहार

जाहिर तौर पर ताइची ओनो उत्पादन संगठन के इतिहास में ऐसे दिग्गजों के बराबर जगह लेगाऔर . टी. ओनो द्वारा प्रस्तावित एच. फोर्ड के "बड़े पैमाने पर उत्पादन" और एफ. टेलर की "वैज्ञानिक प्रबंधन पद्धति" के समानटोयोटा उत्पाद प्रणालीयह उस समय की प्रमुख उत्पादन पद्धतियों की तुलना में एक महत्वपूर्ण प्रगति का प्रतिनिधित्व करता था।

थॉमस कुह्न के अनुसार, टी प्रणाली एक "प्रतिमान परिवर्तन" का प्रतिनिधित्व करती है - उत्पादन को व्यवस्थित करने के लिए एक नया मानक, जो श्रम उत्पादकता और उत्पाद की गुणवत्ता में तेज वृद्धि को संभव बनाता है (कुह्न, 1970).

हालाँकि, सिस्टम की तरहऔर , टी पी एसकर्मचारियों पर नकारात्मक प्रभाव पड़ सकता है। उद्यम प्रबंधकों, ट्रेड यूनियनों और श्रमिकों को यह सुनिश्चित करने के लिए संयुक्त रूप से ध्यान रखना चाहिए कि उच्च गुणवत्ता वाले उत्पादों और कम उत्पादन लागत को सुनिश्चित करने की समस्या के लिए एक अभिनव दृष्टिकोण की शुरूआत से श्रमिकों के कल्याण और भलाई को नुकसान न पहुंचे।