Taiichi Ono raconte les trente années de création de la méthode de production japonaise, un système de production qui a permis à Toyota d'occuper une position de leader non seulement au Japon, mais dans le monde entier. Né dans l'industrie automobile dans des conditions de marché extrêmement difficiles, le système de production Toyota est désormais largement utilisé dans de nombreux autres secteurs manufacturiers.

Taiichi Ono. Système de production Toyota : s’éloigner de la production de masse. – M. : , 2008. – 194 p.

Téléchargez le résumé (résumé) au format ou

Préface. Le concept du système de production Toyota vise à améliorer l’efficacité de la production en éliminant soigneusement et systématiquement les déchets. Ce concept, associé à l'idée de respect des personnes, est au cœur du système de production Toyota.

En règle générale, des pertes surviennent lorsque nous essayons de produire un type de produit en gros volumes. En conséquence, les coûts augmentent. Il sera beaucoup plus économique de produire un seul produit à la fois. La première méthode est le système de production Ford et la dernière est le système de production Toyota. Les fabricants ne peuvent plus baser leur production uniquement sur des plans transmis d’en haut, puis distribuer ou « pousser » le produit sur le marché. Désormais, les consommateurs « extraient » de l'assortiment proposé les produits dont ils ont besoin dans la quantité requise et au bon moment.

Le système de production en plusieurs étapes utilisé dans de nombreux processus de fabrication comprend des méthodes de poussée et de traction. Les deux méthodes ont leurs avantages et leurs inconvénients. Le choix d'une méthode ou d'une autre et son application efficace dépendent de la philosophie et de la créativité des responsables de production. Le système de production de Toyota est basé sur la méthode pull. Pour comprendre son incroyable succès, vous devez comprendre la philosophie qui le sous-tend, sans vous concentrer sur des aspects individuels du système, tels que le kanban.

Chapitre 1. COMMENCER PAR LE BESOIN

La crise pétrolière de l'automne 1973, suivie d'une récession économique, a eu un impact négatif sur le développement des entreprises. Il est devenu évident que les entreprises ne pouvaient plus prospérer grâce au système américain traditionnel de production de masse, qui avait si bien fonctionné pendant si longtemps. Les temps ont changé. L'objectif principal du système de production Toyota était de produire une large gamme de modèles de voitures en petits lots.

Le système de production de Toyota repose sur deux principes : le juste à temps, l'automatisation ou l'automatisation utilisant l'intelligence. La méthode de production traditionnelle consistait à fournir des matériaux du processus précédent au suivant. J’ai donc essayé de réfléchir au transfert de matériaux à l’envers. Le processus de fabrication ultérieur, situé en aval, ne nécessite que les bonnes pièces du processus précédent, en bonne quantité et au bon moment. Ne serait-il pas logique dans ce cas de produire dans un processus antérieur uniquement les pièces nécessaires ? Lorsqu'il s'agit d'interactions entre plusieurs processus, ne suffirait-il pas de préciser clairement combien, quoi et quand est nécessaire ? Nous appellerons ce moyen de transmission d'informations « kanban » (carte, pointeur).

Toyota privilégie l'autonomie - des machines capables de faire face aux erreurs (défauts) de manière indépendante, ou « de manière autonome », en utilisant une simple automatisation. Dans toutes les usines de l'entreprise, la plupart des équipements sont équipés de divers mécanismes de sécurité, de systèmes d'arrêt de précision, de dispositifs de changement rapide et « à toute épreuve » (baka-yoke), ou, plus légèrement, « à l'épreuve des erreurs » (poka-yoke). ) dispositifs.

J'ai décidé de modifier l'organisation du travail afin qu'un seul opérateur soit responsable de plusieurs machines au lieu d'une seule et de leurs différents types. En d’autres termes, la première étape consistait à introduire le flux de production dans l’atelier d’usinage. J'ai combiné diverses machines en une seule chaîne technologique au sein d'un même domaine. Il s’agissait d’une rupture radicale avec le système traditionnel, dans lequel de grands lots de pièces identiques étaient fabriqués dans une zone de production puis expédiés vers une autre.

Si une pièce nécessite une production de 1 000 pièces par mois, vous devez produire 40 pièces par jour dans un délai de 25 jours. Ensuite, il faut clairement calculer la productivité quotidienne. Si la journée de travail dure 480 minutes, vous devez produire une pièce toutes les 12 minutes environ. Ces calculs ont constitué la base du concept nivellement de la production.

La pire forme de perte en entreprise est la surproduction. Nos ancêtres cultivaient du riz pour se nourrir et le stockaient en cas de catastrophe naturelle. Évidemment, l’industrie moderne adhère également à cette réflexion. Les hommes d'affaires ont peur de ne pas pouvoir résister à la concurrence, de ne pas disposer de certaines réserves de matières premières, de produits semi-finis et de produits finis. Toutefois, une telle accumulation n’est plus pratique. Une société industrielle doit faire preuve de bon sens et acheter ce dont elle a besoin, quand elle en a besoin et en quantité.

Chapitre 2. DÉVELOPPEMENT DU SYSTÈME DE PRODUCTION TOYOTA

Face à un problème, essayez de vous demander cinq fois de suite : « Pourquoi est-ce arrivé ? Imaginez, par exemple, que votre voiture ne fonctionne plus :

- Pourquoi la voiture s'est-elle arrêtée ? Parce qu'il y a eu une surcharge et que le fusible a sauté.

- Pourquoi y avait-il une surcharge ? Parce que le roulement était mal lubrifié.

- Pourquoi le roulement était-il mal lubrifié ? Parce que la pompe fournissant du lubrifiant ne fonctionnait pas bien.

- Pourquoi ça n’a pas bien fonctionné ? Parce que le piston est usé et desserré.

- Pourquoi le piston s'est-il usé ? Parce qu'ils n'ont pas installé de filtre et que des copeaux de métal sont entrés dans le piston.

Répéter la question « Pourquoi ? » cinq fois. vous aidera à comprendre la cause profonde du problème et à le résoudre. Si vous ne répondez pas à toute la série de questions, vous déciderez peut-être qu'il suffit de remplacer le fusible ou le piston de la pompe. Puis, littéralement dans quelques mois, le même problème avec la voiture se reproduira.

L'étape préliminaire à l'application du système de production Toyota consiste à identifier pleinement les déchets : surproduction, attente, transports inutiles, étapes de traitement inutiles, stocks excédentaires, mouvements inutiles et produits défectueux.

"Tout commence à l'usine." Le temps le plus productif pour moi en termes de quantité d'informations vitales que je reçois dans le domaine de la gestion est le temps que je passe à l'usine, et non dans le bureau du vice-président.

La gestion visuelle est soigneusement mise en œuvre dans chaque usine de Toyota Motor Company, ainsi que dans nos usines partenaires utilisant le système de production Toyota. Une feuille d'opérations standards est suspendue au-dessus de chaque poste de travail. Lorsqu'un ouvrier lève la tête, un andon (un tableau électronique montrant l'état de la chaîne de production) apparaît juste devant ses yeux, qui reflète immédiatement tous les problèmes détectés sur la ligne, leur localisation et leur nature. De plus, les conteneurs contenant les pièces amenées sur la chaîne sont équipés de kanbans - une sorte de symbole visuel du système de production Toyota.

Au cours des 40 dernières années, depuis qu'on m'a demandé pour la première fois d'élaborer une fiche d'exploitation standard pour une usine textile, cela a peu changé. Il énonce clairement les trois éléments d'une opération standard : le temps de cycle, la séquence d'activités et l'inventaire standard.

Dans un cycle de production impliquant quatre ou cinq personnes, les pièces passent d'un ouvrier à l'autre comme des relais. Si un ouvrier effectuant un processus ultérieur est retardé, un ouvrier de la section précédente l'aide à installer la machine. Lorsque le travail sur un chantier s'améliore, l'ouvrier du chantier précédent passe immédiatement le relais à l'ouvrier du chantier suivant - le travail déjà commencé - et retourne à son ancien poste.

J'ai eu l'idée du Kanban dans les supermarchés américains. Un supermarché est un endroit où le consommateur peut obtenir, premièrement, ce dont il a besoin, deuxièmement, au bon moment et troisièmement, dans la bonne quantité. Les employés des supermarchés doivent veiller à ce que les consommateurs puissent acheter ce dont ils ont besoin à tout moment. Comparés aux méthodes commerciales traditionnelles, les supermarchés sont plus durables. Du point de vue du vendeur, il n'y a aucune perte de temps de travail lorsque des articles qui ne sont pas demandés sont proposés. L’acheteur n’a pas à se soucier de devoir acheter quoi que ce soit en réserve.

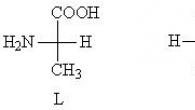

Le processus en aval (le consommateur) se tourne vers le processus en amont (le supermarché) pour obtenir les pièces (produit) requises au bon moment et dans la bonne quantité. Le processus précédent produit immédiatement de nouvelles pièces pour remplacer celles envoyées au consommateur (réapprovisionnement des rayons). En 1953, nous avons mis en œuvre ce système dans l'atelier d'usinage de notre siège social. La principale méthode de gestion du système de production Toyota est le kanban (Fig. 1).

Riz. 1. Exemple de Kanban

Selon la première règle du kanban, les pièces sont fournies au processus suivant à partir du précédent dans la quantité spécifiée dans le kanban. Pour le processus précédent, cela signifiait éliminer le calendrier de production respecté depuis si longtemps. Il est psychologiquement difficile pour les travailleurs d'accepter et de s'habituer à l'idée que la simple production du plus grand nombre de pièces possible a cessé d'être leur tâche principale. La volonté de produire uniquement la quantité de produits requise par le processus en aval implique des changements d'équipements plus fréquents.

Le système Toyota et Kanban ne sont pas la même chose. Le système de production Toyota est une méthode de production et le système Kanban est un moyen de l'organiser.

Il a fallu dix ans pour mettre en œuvre le système Kanban chez Toyota Motor Company. Durant cette période, le patron de Toyota était un homme très visionnaire qui, sans plus attendre, m'a donné carte blanche pour mener à bien cette expérimentation. Et lorsque j'ai pratiquement forcé les contremaîtres de l'usine à se plonger dans le fonctionnement du système Kanban, le chef de l'entreprise - mon patron - a reçu de nombreuses plaintes. Les gens prétendaient que ce type faisait des bêtises et qu'il fallait l'arrêter. Le manager a dû se trouver parfois dans une position difficile, mais même alors, il a apparemment continué à me faire confiance et ne m'a pas dit d'arrêter, ce dont je lui suis très reconnaissant.

Le système de production de Toyota est synchronisé non seulement avec chaque processus de production au sein de l'entreprise, mais également avec les processus de production des fournisseurs. Pour atténuer les fluctuations, la chaîne d'assemblage final automobile doit éviter les hauts et les bas brusques de la production afin que le flux fonctionne le mieux possible. Dans le système de production Toyota, cela s'appelle « nivellement de la production » ou « lissage de la charge ». Cette approche a révélé la nécessité d'un changement rapide d'équipement.

Dans les années 40 Le remplacement d'une matrice à l'usine Toyota a pris deux à trois heures. Dans les années 50 À mesure que la production s'est généralisée dans l'ensemble de l'entreprise, les changements ont commencé à prendre moins d'une heure, puis sont tombés à 15 minutes. A la fin des années 60. cela n'a pas pris plus de 3 minutes.

Le système de production Toyota a été initialement conçu pour produire une large gamme de modèles de véhicules en petites quantités pour le consommateur japonais. Ainsi, sur cette base, il s’est progressivement imposé comme un système de production capable de résister à l’épreuve de la diversification des marchés.

Après la crise pétrolière de 1973, les gens ont commencé à prendre plus au sérieux le système de production de Toyota. Je voudrais souligner que la raison en est la flexibilité sans précédent avec laquelle le système s'adapte aux conditions changeantes.

L'une des règles Kanban exige que 100 % des produits soient fabriqués sans défauts (c'est-à-dire qu'elle contient une interdiction d'envoyer des produits défectueux vers des processus ultérieurs).

Les processus de production juste à temps ne nécessitent pas de stocks supplémentaires. Par conséquent, si le processus précédent produit des pièces défectueuses, le travailleur du processus suivant est obligé d’arrêter la chaîne de production. De plus, chacun voit à quel moment cela se produit, et la pièce défectueuse est renvoyée dans le processus précédent. Il s'agit d'une situation très désagréable dont le but est d'éviter la réapparition d'un tel défaut.

Le manque de standardisation et de rationalisation crée du gaspillage (en japonais "m à oui"), incohérence ("m à ra") et l'inopportunité ("m à ri") dans les méthodes de travail et dans la répartition du temps de travail, entraînant des produits défectueux.

Il devrait être de la responsabilité de ceux qui travaillent avec Kanban d'améliorer continuellement Kanban avec créativité et ingéniosité afin qu'il ne devienne à aucun moment une forme rigide.

Chapitre 3. POURSUITE DU DÉVELOPPEMENT

Les événements du monde réel ne se déroulent pas toujours strictement comme prévu et doivent donc changer rapidement en réponse à de nouvelles circonstances. Si vous adhérez à l'opinion selon laquelle le plan ne devrait pas changer après son approbation, l'entreprise ne survivra pas longtemps. Je pense qu'une entreprise doit avoir les mêmes réflexes qu'une personne. Des réflexes qui lui permettent de réagir rapidement et facilement à de petits changements de plan sans recourir au cerveau.

Plus l’entreprise est grande, plus elle a besoin de réflexes bien adaptés. Si un petit changement dans un plan ne peut être accompli qu'avec une commande du cerveau (par exemple, en élaborant une commande et en envoyant des modifications au plan par le service de gestion de la production), l'entreprise ne pourra pas éviter les « brûlures ». et des « blessures » et ratera de grandes opportunités.

Comme d'autres entreprises, Toyota élabore ses propres calendriers de production. Cependant, le planning journalier n'est envoyé qu'à la chaîne d'assemblage final. Il s'agit d'une fonctionnalité du système d'information Toyota. Dans d'autres entreprises, des plannings sont envoyés à chaque étape du processus de production. Lorsque les employés d'une chaîne d'assemblage utilisent des pièces à proximité de la ligne pour les assembler, ils retirent le kanban et l'acheminent vers un processus de support. Le processus auxiliaire antérieur produit autant de pièces qu’il en sera utilisé dans le processus ultérieur. Cela élimine le besoin d’un calendrier de production spécial. En entreprise, il faut éviter la surcharge d’informations. Toyota y parvient en permettant aux produits eux-mêmes de transmettre des informations les concernant.

Les prévisions du marché et le concept de production automobile dans son ensemble dictent un changement constant dans le nombre et les modèles de voitures produites. L’intérêt de Kanban est qu’il permet que des changements de cet ordre se produisent automatiquement sans intervention extérieure. Si nous ignorons les changements du marché et ne nous y adaptons pas à temps, nous devrons tôt ou tard procéder à des ajustements globaux du calendrier de production.

J'ai longtemps lutté pour mettre en place un système de production qui n'était pas des plus simples à appréhender. En repensant au parcours que j’ai parcouru avec tant de persévérance, je pense pouvoir donner un conseil en toute confiance : « Corrigez immédiatement les erreurs. Si vous ne corrigez pas l'erreur immédiatement, cela entraînera une perte de temps de travail plus tard."

Dans le secteur manufacturier, les déchets font référence à tous les éléments de production qui augmentent les coûts et n’ajoutent pas de valeur, comme l’excès de main d’œuvre, de stocks et d’équipement. L’excès de main d’œuvre, d’équipement et de produits ne fait qu’augmenter les coûts de production et crée des pertes indirectes. Par exemple, lorsqu’il y a trop de travailleurs, il faut leur créer du travail supplémentaire, ce qui entraîne une augmentation de la consommation d’énergie et de matières. Cela s'applique aux pertes indirectes.

Mais la plus grande perte est celle des stocks excédentaires. S'il y a trop de stocks et que l'usine ne peut pas les gérer, elle doit construire un entrepôt et embaucher des travailleurs pour transporter les produits jusqu'à l'entrepôt. Chaque travailleur aura probablement besoin de son propre chariot de transport. L'entrepôt aura besoin de personnel pour gérer l'entrepôt et également pour surveiller l'état des matériaux stockés. Malgré tout cela, une certaine quantité de produits stockés va rouiller et se détériorer. Pour cette raison, des travailleurs supplémentaires devront être embauchés pour nettoyer les produits avant qu’ils ne soient envoyés hors de l’entrepôt pour être utilisés. Les produits placés en entrepôt doivent faire l’objet d’un inventaire régulier. Cela nécessitera des travailleurs supplémentaires. À un moment donné, certains employés penseront à la nécessité d'acheter des ordinateurs pour faire l'inventaire...

En observant attentivement les processus, nous pouvons diviser toutes les actions des travailleurs en pertes et en travail :

- Les gaspillages sont des actions inutiles et répétitives qui doivent être éliminées immédiatement. Par exemple, les temps d'arrêt pendant l'attente ou le stockage des unités.

- Le travail est divisé en deux types : le travail sans valeur ajoutée et le travail à valeur ajoutée.

Pour éviter la surproduction et produire les pièces nécessaires une par une, il faut savoir quand elles seront nécessaires. Il est donc nécessaire de déterminer le moment opportun. Tact- le temps en minutes et secondes nécessaire pour produire une unité de produit. Le temps Takt est déterminé en divisant le temps réel par le nombre de pièces qui doivent être produites par jour.

La valeur des équipements diminue-t-elle réellement avec le temps ? Je voudrais défendre les vieux équipements. Dans le langage de l'économie d'entreprise, il existe des concepts tels que « amortissement », « valeur résiduelle », « valeur comptable » - des termes artificiels utilisés dans les calculs comptables, les transactions fiscales et simplement pour des raisons de commodité. Malheureusement, les gens ont oublié que de tels termes n’ont rien à voir avec la véritable valeur de la machine.

Par exemple, on entend souvent : « La période d’amortissement de cette machine est expirée. Il s'est rentabilisé et nous pouvons le jeter à tout moment sans perte pour nous-mêmes » ou : « La valeur résiduelle de cet équipement est nulle. Pourquoi dépenser de l’argent en réparations quand on peut les remplacer par un nouveau modèle plus moderne ? Cette façon de penser est fondamentalement fausse.

Taiichi Ohno (29 février 1912 - 28 mai 1990) était un éminent homme d'affaires japonais, président du conseil d'administration de Toyota Spinning and Weaving depuis 1978. Considéré comme le père du système de production Toyota.

Né dans la ville chinoise de Dairen. Diplômé de l'Institut Polytechnique de Nagoya.

Taiichi Ono était un employé de Toyota Corporation et a progressivement gravi les échelons pour devenir le chef de l'entreprise. En tant qu'ingénieur, Taiichi Ohno a développé le système de gestion des stocks et d'organisation de la production Kanban, le lean Manufacturing (méthode Lean) et la méthode Just-in-time. L'entreprise adhère toujours à ce système.

En 1932, après avoir obtenu son diplôme universitaire, il commença à travailler chez Toyoda Boshoku (Toyoda Spinning and Weaving), et en 1943, il rejoignit l'usine Toyota Motor et commença à améliorer le processus de production automobile. Chez Toyota, Taiichi Ohno a été le pionnier d'un système innovant de résolution de problèmes qui est devenu le cœur du système de production Toyota. En 1946, il est nommé chef de l'atelier d'usinage, qui deviendra plus tard le laboratoire où le système Kanban a été inventé et le système de production en flux a été développé.

En 1949, Taiichi Ono est promu chef de l'atelier d'usinage, directeur en 1954, directeur général en 1964, directeur général principal en 1970 et vice-président exécutif de l'entreprise en 1975. Il a quitté Toyota en 1978, mais a continué à travailler dans le conseil. De plus, après avoir quitté Toyota, il a été conseiller de Toyoda Gosei et a siégé au conseil d'administration de Toyoda Boshoku, la société où il a débuté sa carrière.

Au début des années 1950, à la mort de Kiichiro Toyoda, Taiichi Ono conçut puis créa un système de gestion de production (« kanban »), révolutionnaire pour l'époque, grâce auquel les Japonais purent éliminer tout type de gaspillage du processus de production. . Au milieu des années 1950, il commença à construire un système spécial d'organisation de la production appelé Toyota Production System ou Toyota Production System (TPS). Les développements scientifiques, tant dans le domaine de la gestion que du rééquipement technique, ont toujours été très appréciés dans cette entreprise. Les années 50 sont les années où Toyota est le plus actif dans ce domaine.

Taiichi Ohno a écrit plusieurs livres, dont le plus célèbre porte le nom de son idée, « Le système de production Toyota : s'éloigner de la production de masse ». Taiichi Ono présente les pensées et les idées de trois managers du XXe siècle : Henry Ford, Sakichi Toyoda et Kiichiro Toyoda.

(1912-02-29 )Taiichi Ono était un employé de Toyota Corporation et a progressivement gravi les échelons pour devenir le chef de l'entreprise. En tant qu'ingénieur, Taiichi Ohno a développé le système de gestion des coûts Kanban, lean Manufacturing (méthode Lean), méthode Just-in-Time. juste à temps). L'entreprise adhère toujours à ce système.

Au début des années 1950, à la mort de Kiichiro Toyoda, Taiichi Ono conçoit puis met en œuvre un système de gestion de production (« kanban »), révolutionnaire pour l'époque, grâce auquel les Japonais parviennent à éliminer tout type de gaspillage du processus de production. . Au milieu des années 1950, il commença à construire un système spécial d'organisation de la production appelé Toyota Production System ou Toyota Production System (TPS). Les développements scientifiques, tant dans le domaine de la gestion que du rééquipement technique, ont toujours été très appréciés dans cette entreprise. Les années 1950 furent celles où Toyota connut sa plus grande activité dans ce domaine. Grâce à une politique scientifique et industrielle avancée, l'entreprise a réussi à créer les SUV Land Cruiser et Crown.

Maigre

Taiichi Ono est considéré comme le fondateur du système de production Toyota, basé sur le concept de production au plus juste. Une contribution significative au développement de la théorie de la production au plus juste a été apportée par le collègue et assistant de Taiichi Ono, Shigeo Shingo, qui a créé, entre autres, la méthode SMED.

Publications

Aux États-Unis, Taiichi Ohno a écrit plusieurs livres sur le système, dont le plus célèbre est « The Toyota Production System ». Abandonner la production de masse." Taiichi Ono présente les pensées et les idées de trois managers du XXe siècle : Henry Ford, Sakichi Toyoda et Kiichiro Toyoda.

Remarques

Œuvres publiées

- Ohno, Taiichi (1988), Système de production Toyota : au-delà de la production à grande échelle, Presse de productivité, ISBN 0-915299-14-3

- Ohno, Taiichi (1988), Gestion du lieu de travail, Presse de productivité, ISBN 0-915299-19-4

- Gestion du lieu de travail de Taiichi Ohno par Taiichi Ohno (2007), traduit par Jon Miller, Gemba Press, ISBN 978-0-9786387-5-7, ISBN 0-9786387-5-1

Catégories :

- Personnalités par ordre alphabétique

- Né le 29 février

- Né en 1912

- Décédé le 28 mai

- Décédé en 1990

- Entrepreneurs du Japon

Fondation Wikimédia. 2010.

- Tunchboyajyan, Onno

- Ça (mini-série)

Voyez ce qu'est « It, Taiichi » dans d'autres dictionnaires :

Maigre- Cet article ou cette section doit être révisé. Veuillez améliorer l'article conformément aux règles de rédaction des articles. Fabrication au plus juste (lean pr... Wikipédia

Pensée Lean- La production Lean (lean production, lean Manufacturing anglais lean lean, sans graisse, slim ; en Russie la traduction lean est plus populaire) est un concept de gestion logistique axé sur l'optimisation des processus commerciaux avec un maximum... Wikipedia

Juste à temps- Cet article devrait être Wikiifié. Veuillez le formater selon les règles de formatage des articles... Wikipédia

cinq "pourquoi"- La façon dont Taiichi Ohno a abordé la recherche de la cause de tout problème, c'est-à-dire que pour trouver la cause profonde d'un problème, il faut demander « pourquoi » au moins cinq fois. Ce n'est qu'après cela que tu pourras assumer...

sept muda- Le nombre de types de pertes identifiées par Taiichi Ohno pour la production physique. Il s'agit de la surproduction de biens alors que la demande n'est pas encore apparue, en attente de la prochaine étape de production, du transport inutile de matériaux (par exemple, entre... ... Guide du traducteur technique

Livres

- Gestion. Efficacité de la gestion. Manuel pour le baccalauréat universitaire, Staroverova K.O.. Le manuel couvre un large éventail de questions liées à l'amélioration de l'efficacité et de la qualité des activités d'une entreprise moderne. Une particularité de la publication est la description des plus…

Biographie

Le 29 février 1912, Taiichi est né dans la ville chinoise de Dairen. Diplômé de l'Institut Polytechnique de Nagoya.

Taiichi Ono était un employé de Toyota Corporation et a progressivement gravi les échelons pour devenir le chef de l'entreprise. En tant qu'ingénieur, Taiichi Ohno a développé le système de gestion des stocks et d'organisation de la production Kanban, le lean Manufacturing (méthode Lean) et la méthode Just-in-time. L'entreprise adhère toujours à ce système.

En 1932, après avoir obtenu son diplôme universitaire, il commença à travailler chez Toyota Boshoku, et en 1943, il rejoignit l'usine Toyota Motor et commença à améliorer le processus de production automobile. Chez Toyota, Taiichi Ohno a été le pionnier d'un système innovant de résolution de problèmes qui est devenu le cœur du système de production Toyota. En 1946, il est nommé chef de l'atelier d'usinage, qui deviendra plus tard le laboratoire où le système Kanban a été inventé et le système de production en flux a été développé.

En 1949, Taiichi Ono est promu chef de l'atelier d'usinage et devient directeur, directeur général de l'entreprise, directeur général principal en 1970 et vice-président exécutif de l'entreprise en 1975. Il a quitté Toyota en 1978, mais a continué à travailler dans le conseil. De plus, après avoir quitté Toyota, il a été conseiller de Toyoda Gosei et a siégé au conseil d'administration de Toyoda Boshoku, la société où il a débuté sa carrière.

Au début des années 1950, à la mort de Kiichiro Toyoda, Taiichi Ono conçoit puis crée un système de gestion de la production (« kanban »), grâce auquel les Japonais parviennent à éliminer tous types de déchets du processus de production.

Au milieu des années 1950, il commença à construire un système spécial d'organisation de la production appelé Toyota Production System ou Toyota Production System (TPS). Les développements scientifiques, tant dans le domaine de la gestion que du rééquipement technique, ont toujours été très appréciés dans cette entreprise. Les années 1950 furent celles où Toyota connut sa plus grande activité dans ce domaine.

Ono, Taichi (1912-1990), Oh non, Taiichi

1. Introduction

2. Informations biographiques

3. Contribution principale

4. Évaluation

5. Conclusion

Brèves informations biographiques

né en février 1912 à Port Arthur, Mandchourie, Chine ;

en 1932, il est diplômé du département de génie mécanique de l'École technique supérieure de Nagoya ;

en 1932, il entre auEntreprise de filature et de tissage Toyoda

;

en 1942, il s'installe à Compagnie automobile Toyota;

en 1949, il est nommé chef de l'atelier mécanique ;

en 1964 nommé directeur exécutifCompagnie automobile Toyota;

en 1975, il devient vice-président de l'entreprise ;

a pris sa retraite en 1978 et est devenu président du conseil d'administrationToyoda Gosei, l'un des fournisseursCompagnie automobile Toyota;

décédé en 1990

Travaux principaux

Système de production Toyota : au-delà de la production à grande échelle

(1988)

Juste à temps pour aujourd'hui et demain

(1988)

Résumé

Taichi Onoconsidéré comme le créateurSystème de production Toyota (TPS) (Systèmes de production de l'entrepriseToyota). Cette approche innovante de la production réduit simultanément les coûts, améliore la qualité et réduit le temps perdu. Il a joué un rôle important dans le développement réussiToyotaCompagnie automobileet s'est répandu dans de nombreux pays du monde sous le nom de méthode de production « juste à temps ».

En coursTPST. Ono a démontré une combinaison de zèle missionnaire et de pragmatisme technique. Il avait une vision idéalisée de la production comme un processus continu de déplacement de produits dans l’usine entre différentes sections et ateliers, au cours duquel il n’y a pas ce que T. Ono lui-même appelle des « coûts injustifiés ». Dans ce concept, il a inclus toutes les activités qui n'entraînent pas une augmentation de la valeur du produit (par exemple, déplacer les produits, les contrôler et surtout les stocker). Pendant trente ans, de 1945 à 1975, T. Ono cherche systématiquement à éliminer tous les coûts injustifiés. L'ensemble des méthodes qu'il a développées pour atteindre cet objectif constitue la base de son système de mesures efficace et holistique, appeléTPS.

1. Introduction

Transition Taichi Ono en 1942 Compagnie automobile Toyotaa eu des conséquences particulièrement heureuses. Là, il s’est avéré être la bonne personne, au bon endroit, au bon moment. Dans le Japon d’après-guerre, la demande d’automobiles était faible, le coût des matières premières et des composants était élevé et la productivité du travail était faible. Cependant, en 1945, le président de l'entrepriseToyotaKiihiro Toyoda a lancé une campagne sous le slogan « Rattraper l'Amérique ». Une telle tâche semblait totalement irréaliste à beaucoup, car à cette époque, la productivité du travail des constructeurs automobiles américains était environ dix fois supérieure à celle des constructeurs japonais. T. Ono lui-même a compris qu'un tel écart dans les indicateurs d'efficacité du travail ne pouvait s'expliquer uniquement par des différences dans l'effort physique appliqué. Il est arrivé à la conclusion que la raison du retard était l'utilisation de méthodes de production non rentables dans les entreprises japonaises, d'où le désir d'éliminerToyotatoute dépense injustifiée de ressources est devenue l'objectif principal de sa vie.

2. Informations biographiques

Naissance de Taichi Ono

en 1912 dans la province chinoise de Mandchourie. Au printemps 1932, il est diplômé du département de génie mécanique de l'École technique supérieure de Nagoya. A cette époque, il était difficile pour les diplômés de trouver du travail, mais heureusement le père de T. Ono connaissait Kiihiro Toyoda, le présidentSociété de filature et de tissage Toyoda

. Sous son patronage, T. Ono a été accepté dans l'entreprise immédiatement après avoir soutenu son diplôme. Il a travaillé pendant dix ans en tant qu'ingénieur en machines textiles et a acquis une précieuse expérience de fabrication au cours d'une période au cours de laquelle l'industrie textile japonaise faisait des progrès significatifs pour devenir compétitive sur les marchés mondiaux grâce à des méthodes de production améliorées et à des coûts inférieurs. En 1942, T. Ono rejoint une autre entreprise de la famille Toyoda -Moteur ToyotaEntreprise, qui a reçu un changement de nom sur la recommandation de l'un des consultants en marketing.

Dix années d'expérience à son poste précédent se sont avérées extrêmement utiles pour T. C'était extrêmement utile, puisque l'industrie automobile, y compris l'entrepriseToyota, à l’époque, était nettement en retard par rapport à l’industrie textile en termes d’amélioration de la productivité. T. Ono a commencé à créer le sienTPS, alors qu'il occupait encore le poste de contremaître d'un atelier de mécanique. Il a été profondément impressionné par deux concepts (qu’il a appelés « piliers de la sagesse ») développés par Kiihiro Toyoda dans le cadre de sa campagne « Rattraper l’Amérique ». Le premier concept impliquait la synchronisation du mouvement des unités de produits assemblés : toutes les pièces devaient arriver sur les sites d'assemblage exactement à l'heure et dans la quantité requise. Le deuxième concept était « l'autonomisation » ou l'automatisation utilisant des méthodes de contrôle humain : les machines devaient être équipées de dispositifs de contrôle pour garantir que toutes les pièces fabriquées répondaient aux exigences techniques. Si un tel dispositif détectait un écart de la pièce par rapport à la norme, il envoyait un signal spécial à l'opérateur.

Les « piliers de la sagesse » créés par K. Toyoda ont bien aidé T. Ono à réaliser son désir d'économiser les ressources et sont devenus la pierre angulaire de son système d'organisation de la production. Mise en place du systèmeTPScontribué à une augmentation significative de la productivité du travail dans les entreprisesToyota, et son créateur a rapidement gravi les échelons de sa carrière. En 1954, il devient l'un des administrateurs de l'entreprise, en 1964, son directeur général et en 1975, son vice-président exécutif. En 1978, T. Ono quitte tous ses postesToyotaet retraité. Cependant, la même année, il est élu président du conseil d'administration de la société.Toyoda Gosei, qui fait partie du groupe de fournisseursToyota.

T. Onodécédé le 28 mai 1990

3. Contribution principale

Au sens figuré, on peut affirmer que T. Ono « se tenait sur les épaules " Le système de production de masse créé par H. Ford au début des années 1900 exigeait un rejet décisif des méthodes de travail qui prévalaient à l'époque, fondées sur la haute compétence individuelle des travailleurs. éliminé le besoin de main-d'œuvre qualifiée en divisant le processus de travail en opérations simples, ce qui a permis d'impliquer de nombreux travailleurs non qualifiés dans la production, chacun étant chargé d'exécuter une petite partie standardisée du processus technologique global. L'accent mis sur la nature fluide des opérations de production a été développé davantage dans la création de lignes de convoyeurs d'assemblage.

Dans les années qui ont suivi la Seconde Guerre mondiale, le système Ford était la norme pour assurer la compétitivité des voitures fabriquées, mais il a fallu apporter certains changements en tenant compte des caractéristiques de l'entreprise.Toyota. L'accent mis sur la production à long terme du même modèle, caractéristique du système de G. Ford, était inacceptable pour le Japon, où le marché automobile était extrêmement petit et, en outre, les ressources locales limitées empêchaient les entreprises japonaises de créer des stocks importants. . Système de production de l'entrepriseToyota (TPS) est né des tentatives visant à adapter le système de production de masse de G. Ford aux réalités économiques du Japon d'après-guerre.

La principale difficulté que j'ai rencontréeT. Ono, était la nécessité de surmonter les économies d’échelle grâce à une plus grande flexibilité ou « économies d’échelle ». Cet objectif devait être atteint sans créer de stocks importants, nécessaires au fonctionnement ininterrompu des chaînes de montage Ford face à d'éventuels retards de livraison, pannes d'équipement ou réception de composants défectueux. La valeur de la contribution de T réside dans la manière dont il a réussi à résoudre ce problème.

Grâce à une forte réduction des temps de changement de machines et de chaînes de montageToyotaétait capable de produire en continu de petits lots de voitures de différents modèles. Cette « production continue de différents modèles » a permis de réduire les stocks requis, d'élargir la capacité de personnalisation des produits et de réduire les délais de livraison. Pour assurer la continuité de la production sans créer de stocks de réserve importants, des programmes spéciaux ont été développés pour soutenir la résolution systémique des problèmes de production (« Maintenance préventive générale des équipements », « Gestion de la qualité totale », « Améliorations continues », « Autonomisation », « Juste- Livraisons de composants à temps »).

La solution innovante au problème proposée par T. Ono a permis d'améliorer le système de production de masse de G. Ford et d'augmenter son efficacité et sa flexibilité, ce qui a eu un impact positif sur la production de petits lots constamment répétés de diverses modifications de produits. Parce que leTPSIl réduit les stocks et ne nécessite pas de gros investissements en capital ; il peut également être utilisé par les petites entreprises cherchant à profiter des avantages d’une production continue. Cela semble particulièrement important puisque 75 % des entreprises manufacturières ne peuvent pas être classées dans la catégorie de la production de masse.

Philosophie de T. Onoconcernant le développementTPSa changé les approches des concepteurs de systèmes de production pour résoudre leurs problèmes immédiats. Sa quête inlassable d’amélioration des processus, sa lutte pour produire des « biens sans défauts » tout en éliminant complètement le gaspillage inutile de toutes sortes de ressources, est un exemple impressionnant d’amélioration des méthodes de production existantes. Cependant, sur la voie d’une amélioration, des problèmes surgissent inévitablement.Philosophie de T. Onopermet de faire face à la plupart d'entre eux en identifiant et en éliminant les causes qui les ont provoqués :

Sous les causes externes du problème, il est cachévraies raisons

. Dans chaque cas, nous devons aller à la racine en nous demandant encore et encore :Pourquoic'est survenu. Autrement, nous ne pourrons prendre aucune contre-mesure et, en fait, le problème restera entier (1988b : 126).

Du point de vue de T. Ono, répétition répétée de la questionPourquoipeut conduire à une compréhension deCommentvous pouvez résoudre le problème qui est survenu. Son souci de trouver des solutions fondamentales contraste fortement avec l’idée dominante selon laquelle il faut surmonter les symptômes de mal-être à court terme (« pour assurer la poursuite du travail »). En conséquence, cela a conduit à l'une de ses recommandations les plus célèbres : donner aux travailleurs le droit d'arrêter de travailler si un problème grave survenait jusqu'à ce qu'il soit identifié et complètement éliminé. T. Ono a reconnu que « faire avancer les choses » en utilisant des ressources aléatoires enlève de nombreuses incitations aux managers à rechercher les véritables racines du problème. La suspension de la production est un moyen très efficace d'attirer l'attention des managers sur le problème et de développer chez eux le sens des responsabilités pour trouver les moyens de le résoudre à long terme.

4. Évaluation

Mise en œuvre activeTPSdans l’industrie, il a contribué à établir de nouvelles normes en matière de qualité des produits et de coûts de production, au bénéfice des consommateurs et à améliorer le niveau de vie. Le nouveau système a permis de réduire fortement les stocks nécessaires à la réalisation du processus de production, ce qui a réduit l'impact des fluctuations des stocks sur l'amplitude du cycle économique et a ainsi renforcé la stabilité économique.Pensée innovante T. Ono

a influencé toute une génération de théoriciens et de praticiens de la production, en leur fournissant à la fois des méthodes efficaces pour organiser les processus technologiques et une base idéologique fiable pour la mise en œuvre continue d'améliorations.

Pour la mise en œuvre des travailleursTPSoffre une organisation raisonnable de leur lieu de travail, une relative liberté face à l'impact négatif des problèmes de production et la possibilité de participer au processus continu d'amélioration des activités de l'entreprise. Cependant, l’utilisation de ce système a aussi ses inconvénients. En particulier, il existe de nombreuses preuves de l'apparition de stress psychologique chez les travailleurs chargés d'accomplir les tâches de production à temps, notamment dans l'industrie automobile. En revanche, établir des calendriers serrés lors du développement et de l'exécution des opérations à une date précisément programmée ne correspond pas aux idées fondamentales de T. Ono. Par exemple, il s’est toujours opposé à la pratique consistant à augmenter la vitesse des chaînes de montage : « jamais prévu que les travailleurs travaillent avec de plus en plus d'intensité, se sentent dépendants du rythme des machines et aliénés des résultats de leurs activités... cependant, la mise en œuvre de ces idées n'a pas toujours été réalisée comme le souhaitait leur auteur » (1988b). : 100 ).

Cependant, il existe des signes de tension entre la vision éclairée de T. Ono sur les questions de ressources humaines et sa passion pour la réduction des déchets de production. W. Horsley et R. Buckley affirment que la sociétéToyota« Les ouvriers vivaient dans la peur de Taichi Ono. ...Il se présentait à ses subordonnés comme un homme venu au monde avec une mission particulière » (Horsley et Boucle, 1990 : 156). Évidemment, son sens de la mission l'a amené à utiliser des techniques génératrices de stress, comme retirer quelques ouvriers d'une chaîne de montage lente, pour stimuler la recherche et la mise en œuvre d'améliorations des processus. Il est évident que les modalités d’exécution des tâches de travail dans des délais précis contribuent potentiellement à la survenance de situations stressantes. Cependant, les managers qui introduisent de telles méthodes doivent, conformément à la philosophie proclamée par T. Ono, partir de la sécurité et du bien-être des travailleurs.

5. Conclusion

Apparemment, Taichi Ono occupera une place dans l'histoire de l'organisation de la production au même titre que des géants tels que Et . Semblable à la « production de masse » de H. Ford et à la « méthode de gestion scientifique » de F. Taylor, proposées par T. OnoSystème de produits Toyotareprésentait une avancée significative par rapport aux pratiques de production dominantes de l’époque.

Selon Thomas Kuhn, le système T représente un « changement de paradigme » : une nouvelle norme d'organisation de la production, permettant une forte augmentation de la productivité du travail et de la qualité des produits (Kuhn, 1970).

Cependant, comme les systèmes Et , TPSpeut avoir un impact négatif sur les travailleurs. Les chefs d'entreprise, les syndicats et les travailleurs doivent veiller ensemble à ce que l'introduction d'une approche innovante du problème de la garantie de produits de haute qualité et de faibles coûts de production ne nuise pas au bien-être des travailleurs.