Taiichi Ono rozpráva príbeh o tridsaťročnej histórii vytvárania japonskej výrobnej metódy, výrobného systému, ktorý umožnil Toyote zaujať vedúcu pozíciu nielen v Japonsku, ale na celom svete. Výrobný systém Toyota, ktorý pochádza z automobilového priemyslu za mimoriadne náročných trhových podmienok, je v súčasnosti široko používaný v mnohých iných výrobných odvetviach.

Taiichi Ono. Výrobný systém Toyota: odklon od sériovej výroby. – M.: , 2008. – 194 s.

Stiahnite si abstrakt (zhrnutie) vo formáte resp

Predslov. Koncept výrobného systému Toyota má zlepšiť efektivitu výroby starostlivým a dôsledným odstraňovaním odpadu. Tento koncept spolu s myšlienkou úcty k ľuďom leží v srdci výrobného systému Toyota.

Spravidla dochádza k stratám, keď sa snažíme vyrábať jeden druh produktu vo veľkých objemoch. V dôsledku toho sa zvyšujú náklady. Oveľa ekonomickejšie bude vyrábať jeden produkt naraz. Prvou metódou je výrobný systém Ford a poslednou je výrobný systém Toyota. Výrobcovia už nemôžu zakladať výrobu iba na plánoch odovzdaných zhora a potom distribuovať alebo „tlačiť“ produkt na trh. Teraz si spotrebitelia „vytiahnu“ z ponúkaného sortimentu tovar, ktorý požadujú v požadovanom množstve v správnom čase.

Viacstupňový výrobný systém používaný v mnohých výrobných procesoch zahŕňa metódy push a pull. Obidva spôsoby majú svoje výhody a nevýhody. Výber tej či onej metódy a jej efektívna aplikácia závisí od filozofie a kreativity výrobných manažérov. Výrobný systém Toyoty je založený na ťahovej metóde. Aby ste pochopili jeho úžasný úspech, musíte pochopiť filozofiu, ktorá za ním stojí, bez toho, aby ste sa zamerali na jednotlivé aspekty systému, ako je napríklad kanban.

Kapitola 1. ZAČNITE S POTREBOU

Ropná kríza na jeseň 1973, po ktorej nasledovala hospodárska recesia, mala negatívny vplyv na rozvoj podnikania. Ukázalo sa, že podnikanie už nemôže prosperovať pomocou tradičného amerického systému hromadnej výroby, ktorý tak dlho fungoval. Časy sa zmenili. Hlavným cieľom výrobného systému Toyota bola výroba širokej škály modelov áut v malých sériách.

Výrobný systém Toyoty je založený na dvoch princípoch: just-in-time, autonomizácia alebo automatizácia využívajúca inteligenciu. Tradičným spôsobom výroby bolo dodávanie materiálov z predchádzajúceho procesu do nasledujúceho. Skúsil som teda uvažovať o spätnom prenose materiálov. Neskorší výrobný proces, ktorý sa nachádza po prúde, vyžaduje len správne diely z predchádzajúceho procesu v správnom množstve a v správnom čase. Nebolo by v tomto prípade logické vyrábať v skoršom procese len tie diely, ktoré sú potrebné? Pokiaľ ide o interakcie medzi viacerými procesmi, nestačilo by jasne špecifikovať, koľko, čo a kedy je potrebné? Tento spôsob prenosu informácií budeme nazývať „kanban“ (karta, ukazovateľ).

Toyota uprednostňuje autonómiu - stroje, ktoré sa dokážu vyrovnať s chybami (chybami) samostatne alebo „autonómne“ pomocou jednoduchej automatizácie. Vo všetkých závodoch spoločnosti je väčšina zariadení vybavená rôznymi bezpečnostnými mechanizmami, presnými dorazovými systémami, zariadeniami rýchleho prepínania a „zábranou proti chybám“ (baka-yoke), alebo, miernejšie, „proti chybám“ (poka-yoke ) zariadenia.

Rozhodol som sa zmeniť organizáciu práce – tak, že jeden operátor bol zodpovedný za niekoľko strojov namiesto jedného a za ich rôzne typy. Inými slovami, prvým krokom bolo zavedenie výrobného toku do strojárne. Kombinoval som rôzne stroje do jedného technologického reťazca v rámci jednej oblasti. Išlo o výrazný odklon od tradičného systému, v ktorom sa veľké série identických dielov vyrábali v jednej výrobnej oblasti a potom sa odosielali do druhej.

Ak niektorý diel vyžaduje výrobu v množstve 1000 kusov za mesiac, musíte do 25 dní vyrobiť 40 dielov denne. Ďalej musíme jasne vypočítať dennú produktivitu. Ak je pracovný deň 480 minút, mali by ste jednu časť vyrobiť približne každých 12 minút. Tieto výpočty tvorili základ koncepcie nivelizácia výroby.

Najhorším typom straty v podnikaní je nadprodukcia. Naši predkovia pestovali ryžu ako jedlo a skladovali ju pre prípad prírodných katastrof. Tohto myslenia sa očividne drží aj moderný priemysel. Podnikatelia sa obávajú, že nebudú môcť odolať konkurencii, nebudú mať určité zásoby surovín, polotovarov a hotových výrobkov. Takáto akumulácia však už nie je praktická. Priemyselná spoločnosť musí používať zdravý rozum a kupovať to, čo potrebuje, kedy to potrebuje a koľko potrebuje.

Kapitola 2. VÝVOJ VÝROBNÉHO SYSTÉMU TOYOTA

Keď sa stretnete s problémom, skúste sa päťkrát za sebou spýtať: „Prečo sa to stalo? Predstavte si napríklad, že vaše auto prestalo fungovať:

- Prečo sa auto zastavilo? Pretože došlo k preťaženiu a vypadla poistka.

- Prečo došlo k preťaženiu? Pretože ložisko bolo zle namazané.

- Prečo bolo ložisko zle namazané? Pretože čerpadlo dodávajúce mazivo nefungovalo dobre.

- Prečo to nefungovalo dobre? Pretože piest je opotrebovaný a uvoľnený.

- Prečo sa piest opotreboval? Pretože nenainštalovali filter a do piestu sa dostali kovové hobliny.

Päťkrát zopakujte otázku „Prečo? vám pomôže pochopiť hlavnú príčinu problému a vyriešiť ho. Ak si neprejdete celú sériu otázok, možno sa rozhodnete, že stačí vymeniť poistku alebo piest čerpadla. Potom sa doslova o pár mesiacov znova objaví rovnaký problém s autom.

Predbežným krokom k aplikovaniu výrobného systému Toyota je úplná identifikácia odpadu: nadprodukcia, čakanie, zbytočná preprava, zbytočné kroky spracovania, nadmerné zásoby, zbytočné pohyby a chybné produkty.

"Všetko to začína v továrni." Najproduktívnejší čas z hľadiska množstva životne dôležitých informácií, ktoré dostávam v oblasti riadenia, je pre mňa čas, ktorý strávim v závode, a nie v kancelárii viceprezidenta.

Vizuálne riadenie je starostlivo implementované v každom závode Toyota Motor Company, ako aj v našich partnerských závodoch pomocou výrobného systému Toyota. Nad každou pracovnou stanicou visí list so štandardnými operáciami. Keď pracovník zdvihne hlavu, priamo pred jeho očami sa objaví andon (elektronická tabuľa zobrazujúca stav na výrobnej linke), ktorá okamžite odráža všetky zistené problémy na linke, ich umiestnenie a charakter. Kontajnery s dielmi privezenými na linku sú navyše vybavené kanbanmi – akýmsi vizuálnym symbolom výrobného systému Toyota.

Za posledných 40 rokov, odkedy som bol prvýkrát požiadaný o vývoj štandardného prevádzkového listu pre textilný závod, sa zmenilo len málo. Jasne uvádza tri prvky štandardnej operácie: čas cyklu, postupnosť činností a štandardné zásoby.

Vo výrobnom cykle, ktorý zahŕňa štyroch alebo piatich ľudí, sú diely odovzdávané od jedného pracovníka druhému, ako napríklad štafetové obušky. Ak sa pracovník vykonávajúci nasledujúci proces oneskorí, pracovník z predchádzajúcej sekcie mu pomôže nastaviť stroj. Keď sa práca na stavenisku zlepší, pracovník z predchádzajúceho staveniska okamžite odovzdá štafetu pracovníkovi na nasledujúcom stavenisku - práca, ktorá už začala - a vráti sa na svoje predchádzajúce miesto.

Nápad na Kanban som dostal z amerických supermarketov. Supermarket je miesto, kde môže spotrebiteľ dostať po prvé to, čo potrebuje, po druhé v správnom čase a po tretie v správnom množstve. Pracovníci supermarketov musia zabezpečiť, aby si spotrebitelia mohli kedykoľvek kúpiť to, čo potrebujú. V porovnaní s tradičnými obchodnými metódami sú supermarkety udržateľnejšie. Z pohľadu predajcu nedochádza k strate pracovného času, ku ktorej dochádza pri ponúkaní tovaru, po ktorom nie je dopyt. Kupujúci sa nemusí obávať nutnosti kupovať čokoľvek do zálohy.

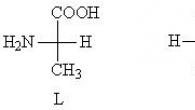

Následný proces (spotrebiteľ) sa obráti na odberateľský proces (supermarket), aby získal požadované diely (produkt) v správnom čase a v správnom množstve. Predchádzajúci proces okamžite produkuje nové diely, ktoré nahradia diely odoslané spotrebiteľovi (dopĺňa regály). V roku 1953 sme tento systém zaviedli v strojárni v našom sídle. Hlavnou metódou riadenia výrobného systému Toyota je kanban (obr. 1).

Ryža. 1. Vzorový Kanban

Podľa prvého pravidla kanbanu sú diely dodávané do následného procesu z predchádzajúceho v množstve uvedenom v kanbane. Pre predchádzajúci proces to znamená elimináciu výrobného plánu, ktorý sa tak dlho dodržiaval. Pre pracovníkov je psychologicky ťažké prijať a zvyknúť si na myšlienku, že jednoducho vyrobiť čo najviac dielov prestalo byť ich hlavnou úlohou. Túžba vyrábať len také množstvo produktov, aké vyžaduje následný proces, znamená častejšie zmeny zariadení.

Systém Toyota a Kanban nie sú to isté. Výrobný systém Toyota je spôsob výroby a systém Kanban je spôsob jej organizácie.

Implementácia systému Kanban v spoločnosti Toyota Motor Company trvala desať rokov. Počas tohto obdobia bol šéf Toyoty veľmi vizionársky človek, ktorý mi bez ďalších okolkov dal voľnosť pri realizácii tohto experimentu. A keď som prakticky nasilu donútil majstrov závodu, aby sa pustili do fungovania systému Kanban, šéf firmy – môj šéf – dostal množstvo sťažností. Ľudia tvrdili, že ten chlap to robil nejaké nezmysly a že ho treba zastaviť. Manažér sa musel občas ocitnúť v ťažkej pozícii, no aj potom mi zjavne naďalej dôveroval a nepovedal mi, aby som prestal, za čo som mu veľmi vďačný.

Výrobný systém Toyoty je synchronizovaný nielen s každým výrobným procesom v rámci spoločnosti, ale aj s výrobnými procesmi dodávateľov. Aby sa vyrovnali výkyvy, finálna automobilová montážna linka sa musí vyhnúť náhlym vzostupom a pádom vo výrobe, aby tok fungoval čo najhladšie. Vo výrobnom systéme Toyota sa to nazýva „vyrovnávanie výroby“ alebo „vyhladzovanie zaťaženia“. Tento prístup odhalil potrebu rýchlej výmeny zariadení.

V 40-tych rokoch Výmena matrice v závode Toyota trvala dve až tri hodiny. V 50. rokoch Keď sa vyrovnávanie výroby rozšírilo po celej spoločnosti, zmeny začali trvať menej ako hodinu a potom klesli na 15 minút. Koncom 60. rokov. trvalo to nie viac ako 3 minúty.

Výrobný systém Toyota bol pôvodne navrhnutý na výrobu širokej škály modelov vozidiel v malých množstvách pre japonského spotrebiteľa. Výsledkom bolo, že na takomto základe sa postupne vyprofiloval ako výrobný systém schopný obstáť v skúške diverzifikácie trhu.

Po ropnej kríze v roku 1973 začali ľudia brať výrobný systém Toyoty vážnejšie. Chcel by som zdôrazniť, že dôvodom je nebývalá flexibilita, s akou sa systém prispôsobuje meniacim sa podmienkam.

Jedno z pravidiel Kanban nariaďuje, aby 100 % produktov bolo vyrobených bez chýb (to znamená, že obsahuje zákaz posielať chybné produkty do následných procesov).

Výrobné procesy just-in-time nevyžadujú dodatočné zásoby. Ak teda predchádzajúci proces produkuje chybné diely, pracovník v ďalšom procese je nútený zastaviť výrobnú linku. Navyše každý vidí, v akom bode sa to stane, a chybný diel sa vráti do predchádzajúceho procesu. Ide o veľmi nepríjemnú situáciu, ktorej zmyslom je zabrániť opätovnému výskytu takejto vady.

Nedostatok štandardizácie a racionalizácie vytvára odpad (v japončine „m priáno"), nesúlad ("m pri ra") a neúčelnosť ("m pri ri") v pracovných metódach a v rozdelení pracovného času, výsledkom čoho sú chybné výrobky.

Mali by byť zodpovední tí, ktorí pracujú s Kanban, aby neustále zlepšovali Kanban kreativitou a vynaliezavosťou, aby sa v žiadnom štádiu nestal strnulou formou.

Kapitola 3. ĎALŠÍ VÝVOJ

Udalosti v reálnom svete sa nie vždy vyvíjajú striktne podľa plánu, preto sa musia rýchlo meniť v reakcii na nové okolnosti. Ak sa budete držať názoru, že plán by sa po jeho schválení nemal meniť, biznis dlho neprežije. Myslím si, že podnik by mal mať rovnaké reflexy ako človek. Reflexy, ktoré mu umožňujú rýchlo a ľahko reagovať na malé zmeny v pláne bez toho, aby sa uchýlil k mozgu.

Čím väčší podnik, tým viac potrebuje dobre vyladené reflexy. Ak je možné malú zmenu plánu vykonať iba príkazom z mozgu (napríklad vypracovaním objednávky a odoslaním dodatkov k plánu oddelením riadenia výroby), podnik sa nebude môcť vyhnúť „popáleniu“ a „zranenia“ a premeškajú veľké príležitosti.

Rovnako ako iné spoločnosti, aj Toyota vyvíja svoje vlastné výrobné plány. Denný harmonogram sa však posiela iba na konečnú montážnu linku. Ide o funkciu informačného systému Toyota. V iných spoločnostiach sa harmonogramy posielajú do každej fázy výrobného procesu. Keď pracovníci na montážnej linke používajú diely v blízkosti linky na montáž, odstránia kanban a smerujú ho do podporného procesu. Pomocný, skorší proces produkuje toľko dielov, koľko sa použije v neskoršom. To eliminuje potrebu špeciálneho výrobného plánu. V podnikaní by sa malo zabrániť preťaženiu informáciami. Toyota to dosahuje tým, že umožňuje samotným produktom sprostredkovať informácie o sebe.

Prognózy trhu a koncepcia výroby áut ako celku diktujú neustálu zmenu v počte a modeloch vyrobených áut. Hodnota Kanban je v tom, že umožňuje, aby sa zmeny tohto poradia udiali bez vonkajšieho zásahu, automaticky. Ak budeme ignorovať zmeny na trhu a neprispôsobíme sa im včas, skôr či neskôr budeme musieť urobiť globálne úpravy výrobného plánu.

Dlho som sa trápil s implementáciou produkčného systému, ktorý nebol najjednoduchší na pochopenie. Keď sa spätne pozriem na cestu, ktorú som s takou vytrvalosťou absolvoval, myslím, že môžem s istotou poradiť: „Okamžite opravte chyby. Ak chybu ihneď neopravíte, bude to mať za následok stratu pracovného času neskôr.“

Vo výrobe sa odpadom rozumejú všetky prvky výroby, ktoré zvyšujú náklady a nepridávajú hodnotu, ako je nadbytočná práca, zásoby a vybavenie. Nadbytočná práca, vybavenie a produkty len zvyšujú výrobné náklady a vytvárajú nepriame straty. Napríklad, keď je pracovníkov priveľa, musíte pre nich vytvoriť prácu navyše, čo znamená zvýšenie spotreby energie a materiálu. To platí pre nepriame straty.

Ale najväčšou stratou sú nadmerné zásoby. Ak je zásob príliš veľa a závod to nezvláda, musí postaviť sklad a najať pracovníkov na prepravu produktov do skladu. Každý pracovník bude pravdepodobne potrebovať vlastný transportný vozík. Sklad si bude vyžadovať personál na riadenie skladu a tiež na sledovanie stavu skladovaných materiálov. Napriek tomu všetkému určité množstvo skladovaných produktov hrdzavie a znehodnocuje sa. Z tohto dôvodu budú musieť byť najatí ďalší pracovníci na čistenie produktov pred ich odoslaním zo skladu na použitie. Výrobky umiestnené v sklade musia prejsť pravidelnou inventúrou. To si bude vyžadovať ďalších pracovníkov. V určitom okamihu budú niektorí zamestnanci premýšľať o potrebe nákupu počítačov na inventár...

Pri starostlivom pozorovaní procesov môžeme rozdeliť všetky činnosti pracovníkov na straty a prácu:

- Odpady sú zbytočné, opakujúce sa činnosti, ktoré treba okamžite odstrániť. Napríklad prestoje počas čakania alebo skladovania jednotiek.

- Práca sa delí na dva typy: práca bez pridanej hodnoty a práca s pridanou hodnotou.

Aby sme zabránili nadprodukcii a vyrobili potrebné diely jeden po druhom, musíme vedieť, kedy budú potrebné. Preto je potrebné určiť časový takt. Takt- čas v minútach a sekundách, ktorý je potrebný na výrobu jednej jednotky produktu. Takt čas sa určí vydelením skutočného časového fondu počtom dielov, ktoré sa musia vyrobiť za deň.

Skutočne sa časom hodnota vybavenia znižuje? Chcel by som sa zastať starého zariadenia. V jazyku podnikovej ekonomiky existujú také pojmy ako „odpisy“, „zostatková hodnota“, „účtovná hodnota“ - umelé pojmy, ktoré sa používajú pri účtovných výpočtoch, daňových transakciách a jednoducho z dôvodu pohodlia. Žiaľ, ľudia zabudli, že takéto výrazy nemajú nič spoločné so skutočnou hodnotou stroja.

Často napríklad počujeme: „Uplynula doba odpisovania tohto stroja. Splatilo sa to a môžeme ho kedykoľvek vyhodiť bez straty pre seba“ alebo: „Zostatková hodnota tohto zariadenia je nulová. Prečo míňať peniaze na opravy, keď ich môžete nahradiť novým, modernejším modelom?“ Tento spôsob myslenia je zásadne nesprávny.

Taiichi Ohno (29. februára 1912 – 28. mája 1990) bol významný japonský podnikateľ, od roku 1978 predseda predstavenstva spoločnosti Toyota Spinning and Weaving. Považovaný za otca výrobného systému Toyota.

Narodil sa v čínskom meste Dairen. Absolvent Polytechnického inštitútu v Nagoji.

Taiichi Ono bol zamestnancom Toyota Corporation a postupne sa dostal na čelo spoločnosti. Ako inžinier Taiichi Ohno vyvinul systém riadenia zásob a organizácie výroby Kanban, štíhlu výrobu (metóda Lean) a metódu Just-in-time. Spoločnosť tento systém stále dodržiava.

V roku 1932, po skončení vysokej školy, začal pracovať v Toyoda Boshoku (Toyoda Spinning and Weaving) a v roku 1943 sa presťahoval do závodu Toyota Motor a začal zlepšovať proces výroby automobilov. V Toyote bol Taiichi Ohno priekopníkom inovatívneho systému riešenia problémov, ktorý sa stal jadrom výrobného systému Toyota. V roku 1946 bol vymenovaný za vedúceho strojárne, ktorá sa neskôr stala laboratóriom, kde bol vynájdený systém kanban a vyvinutý systém prietokovej výroby.

V roku 1949 bol Taiichi Ono povýšený na vedúceho strojárne, riaditeľa v roku 1954, výkonného riaditeľa v roku 1964, hlavného výkonného riaditeľa v roku 1970 a výkonného viceprezidenta spoločnosti v roku 1975. Z Toyoty odišiel v roku 1978, no naďalej pracoval v poradenstve. Okrem toho po odchode z Toyoty pôsobil ako poradca Toyoda Gosei a bol v predstavenstve Toyoda Boshoku, spoločnosti, kde začal svoju kariéru.

Začiatkom 50-tych rokov, keď Kiichiro Toyoda zomrel, Taiichi Ono vymyslel a potom vytvoril systém riadenia výroby („kanban“), na tie roky revolučný, s pomocou ktorého boli Japonci schopní eliminovať akýkoľvek druh odpadu z výrobného procesu. . V polovici 50. rokov minulého storočia začal budovať špeciálny systém organizácie výroby s názvom Toyota Production System alebo Toyota Production System (TPS). Vedecký vývoj v oblasti riadenia a technického vybavenia bol v tomto podniku vždy vysoko cenený. 50. roky sú rokmi, kedy je Toyota v tejto oblasti najaktívnejší.

Taiichi Ohno napísal niekoľko kníh, z ktorých najznámejšia nesie meno jeho duchovného dieťaťa „Výrobný systém Toyota: Odklon od masovej výroby“. Taiichi Ono predstavuje myšlienky a nápady troch manažérov 20. storočia – Henryho Forda, Sakichi Toyodu a Kiichira Toyodu.

(1912-02-29 )Taiichi Ono bol zamestnancom Toyota Corporation a postupne sa dostal na čelo spoločnosti. Ako inžinier Taiichi Ohno vyvinul systém riadenia nákladov Kanban, štíhlu výrobu (metóda Lean), metódu Just-in-Time. práve včas). Spoločnosť tento systém stále dodržiava.

Začiatkom 50-tych rokov, keď Kiichiro Toyoda zomrel, Taiichi Ono vymyslel a následne zaviedol systém riadenia výroby („kanban“), na tie roky revolučný, s pomocou ktorého boli Japonci schopní eliminovať akýkoľvek druh odpadu z výrobného procesu. . V polovici 50. rokov minulého storočia začal budovať špeciálny systém organizácie výroby s názvom Toyota Production System alebo Toyota Production System (TPS). Vedecký vývoj v oblasti riadenia a technického vybavenia bol v tomto podniku vždy vysoko cenený. Najväčšie aktivity Toyoty v tejto oblasti boli zaznamenané v 50. rokoch. Vďaka pokročilej vedeckej a priemyselnej politike sa spoločnosti podarilo vytvoriť SUV Land Cruiser a Crown.

Lean

Taiichi Ono je považovaný za zakladateľa Toyota Production System, ktorý je založený na koncepte štíhlej výroby. Významne prispel k rozvoju teórie štíhlej výroby kolega a asistent Taiichi Ono, Shigeo Shingo, ktorý vytvoril okrem iného aj metódu SMED.

Publikácie

V USA napísal Taiichi Ohno o systéme niekoľko kníh, z ktorých najznámejšia je „Výrobný systém Toyota. Opustenie sériovej výroby." Taiichi Ono predstavuje myšlienky a nápady troch manažérov 20. storočia – Henryho Forda, Sakichi Toyodu a Kiichira Toyodu.

Poznámky

Publikované diela

- Ohno, Taiichi (1988), Výrobný systém Toyota: nad rámec veľkosériovej výroby, Productivity Press, ISBN 0-915299-14-3

- Ohno, Taiichi (1988), Riadenie pracoviska, Productivity Press, ISBN 0-915299-19-4

- Taiichi Ohno's Workplace Management od Taiichi Ohno (2007), preložil Jon Miller, Gemba Press, ISBN 978-0-9786387-5-7, ISBN 0-9786387-5-1

Kategórie:

- Osobnosti v abecednom poradí

- Narodený 29. februára

- Narodený v roku 1912

- Zomrel 28. mája

- Zomrel v roku 1990

- Japonskí podnikatelia

Nadácia Wikimedia. 2010.

- Tunchboyajyan, Onno

- It (miniséria)

Pozrite sa, čo je „It, Taiichi“ v iných slovníkoch:

Lean- Tento článok alebo sekciu je potrebné revidovať. Vylepšite prosím článok v súlade s pravidlami pre písanie článkov. Štíhla výroba (štíhla pr... Wikipedia

Štíhle myslenie- Lean production (štíhla výroba, štíhla výroba anglicky lean lean, without fat, slim; v Rusku je populárnejší preklad lean) je koncept riadenia logistiky zameraný na optimalizáciu obchodných procesov s maximálnym ... Wikipedia

Presne načas- Tento článok by mal byť wikiifikovaný. Naformátujte ho prosím podľa pravidiel pre formátovanie článkov... Wikipedia

päť "prečo"- Spôsob, akým Taiichi Ohno pristupoval k hľadaniu príčiny akéhokoľvek problému, ktorý spočíval v tom, že ak chcete nájsť hlavnú príčinu problému, musíte sa aspoň päťkrát opýtať „prečo“. Až potom môžete prijať...

sedem muda- Počet typov strát, ktoré Taiichi Ohno identifikoval pre fyzickú produkciu. Ide o nadprodukciu tovaru, keď po ňom ešte nevznikol dopyt, čakanie na ďalšiu fázu výroby, zbytočná preprava materiálov (napr. medzi... ... Technická príručka prekladateľa

knihy

- Zvládanie. Efektívnosť riadenia. Učebnica pre akademické bakalárske štúdium, Staroverova K.O.. Učebnica pokrýva široké spektrum problémov súvisiacich so zvyšovaním efektívnosti a kvality činností moderného podniku. Zvláštnosťou publikácie je popis naj…

Životopis

29. februára 1912 sa v čínskom meste Dairen narodil Taiichi. Absolvent Polytechnického inštitútu v Nagoji.

Taiichi Ono bol zamestnancom Toyota Corporation a postupne sa dostal na čelo spoločnosti. Ako inžinier Taiichi Ohno vyvinul systém riadenia zásob a organizácie výroby Kanban, štíhlu výrobu (metóda Lean) a metódu Just-in-time. Spoločnosť tento systém stále dodržiava.

V roku 1932, po skončení vysokej školy, začal pracovať v Toyote Boshoku a v roku 1943 sa presťahoval do závodu Toyota Motor a začal zlepšovať proces výroby automobilov. V Toyote bol Taiichi Ohno priekopníkom inovatívneho systému riešenia problémov, ktorý sa stal jadrom výrobného systému Toyota. V roku 1946 bol vymenovaný za vedúceho strojárne, ktorá sa neskôr stala laboratóriom, kde bol vynájdený systém kanban a vyvinutý systém prietokovej výroby.

V roku 1949 bol Taiichi Ono povýšený na vedúceho strojárne a stal sa riaditeľom, výkonným riaditeľom spoločnosti, vrchným výkonným riaditeľom v roku 1970 a výkonným viceprezidentom spoločnosti v roku 1975. Z Toyoty odišiel v roku 1978, no naďalej pracoval v poradenstve. Okrem toho po odchode z Toyoty pôsobil ako poradca Toyoda Gosei a bol v predstavenstve Toyoda Boshoku, spoločnosti, kde začal svoju kariéru.

Začiatkom 50. rokov, keď Kiichiro Toyoda zomrel, Taiichi Ono vymyslel a následne vytvoril systém riadenia výroby („kanban“), pomocou ktorého boli Japonci schopní eliminovať všetky druhy odpadu z výrobného procesu.

V polovici 50. rokov minulého storočia začal budovať špeciálny systém organizácie výroby s názvom Toyota Production System alebo Toyota Production System (TPS). Vedecký vývoj v oblasti riadenia a technického vybavenia bol v tomto podniku vždy vysoko cenený. Najväčšie aktivity Toyoty v tejto oblasti boli zaznamenané v 50. rokoch.

Ono, Taichi (1912-1990), Ohno, Taiichi

1. Úvod

2. Životopisné informácie

3. Hlavný príspevok

4. Hodnotenie

5. Záver

Stručné životopisné informácie

narodený vo februári 1912, Port Arthur, Manchuria, Čína;

v roku 1932 promoval na oddelení strojárstva na Vyššej technickej škole v Nagoji;

v roku 1932 vstúpil doSpoločnosť na pradenie a tkanie Toyoda

;

v roku 1942 sa presťahoval do Toyota Motor Company;

v roku 1949 bol vymenovaný za vedúceho strojárskej dielne;

v roku 1964 vymenovaný za výkonného riaditeľaToyota Motor Company;

v roku 1975 sa stal viceprezidentom spoločnosti;

v roku 1978 odišiel do dôchodku a stal sa predsedom predstavenstvaToyoda Gosei, jeden z dodávateľovToyota Motor Company;

zomrel v roku 1990

Hlavné diela

Výrobný systém Toyota: nad rámec veľkosériovej výroby

(1988)

Just-in-Time na dnes a zajtra

(1988)

Zhrnutie

Taichi Onopovažovaný za tvorcuVýrobný systém Toyota (TPS) (Produkčné systémy spoločnostiToyota). Tento inovatívny prístup k výrobe súčasne znižuje náklady, zlepšuje kvalitu a znižuje stratu času. Zohral dôležitú úlohu v úspešnom vývojiToyotaMotorová spoločnosťa rozšírila sa v mnohých krajinách sveta pod názvom výrobná metóda „just in time“.

V proceseTPST. Ono predviedol kombináciu misionárskeho zápalu s inžinierskym pragmatizmom. Mal idealizovanú víziu výroby ako nepretržitého procesu presúvania produktov po závode medzi rôznymi sekciami a dielňami, počas ktorého nedochádza k tomu, čo sám T. Ono nazýval „neoprávnené náklady“. Do tohto konceptu zahrnul všetky činnosti, ktoré nevedú k zvýšeniu hodnoty produktu (napríklad presúvanie produktov, ich kontrola a najmä skladovanie). T. Ono sa tridsať rokov, od roku 1945 do roku 1975, systematicky snažil eliminovať akékoľvek neoprávnené náklady. Súbor metód, ktoré vyvinul na dosiahnutie tohto cieľa, tvoril základ jeho efektívneho a celostného systému opatrení, tzvTPS.

1. Úvod

Prechod Taichi Ono v roku 1942 Toyota Motor Companymalo nezvyčajne šťastné následky. Tam sa ukázal ako správny človek, v správnom čase na správnom mieste. V povojnovom Japonsku bol dopyt po automobiloch nízky, náklady na suroviny a komponenty vysoké a produktivita práce nízka. Avšak v roku 1945 prezident spoločnostiToyotaKiihiro Toyoda spustil kampaň pod mottom „Dohnať Ameriku“. Takáto úloha sa mnohým zdala úplne nereálna, keďže v tom čase bola produktivita práce amerických automobiliek asi desaťkrát vyššia ako u japonských. Sám T. Ono pochopil, že takýto rozdiel v ukazovateľoch efektivity práce nemožno vysvetliť len rozdielmi vo vynaloženej fyzickej námahe. Dospel k záveru, že dôvodom oneskorenia bolo používanie nehospodárnych výrobných metód v japonských podnikoch, teda túžba eliminovaťToyotakaždé neoprávnené vynakladanie prostriedkov sa stalo hlavným cieľom jeho života.

2. Životopisné informácie

Narodil sa Taichi Ono

v roku 1912 v čínskej provincii Mandžusko. Na jar 1932 absolvoval strojné oddelenie Vyššej technickej školy v Nagoji. V tom čase bolo pre absolventov ťažké nájsť si prácu, ale našťastie otec T. Ono poznal Kiihira Toyodu, prezidentaSpoločnosť Toyoda Spinning and Weaving Compan

. Pod jeho patronát bol T. Ono prijatý do spoločnosti hneď po obhajobe diplomu. Desať rokov pracoval ako inžinier textilných strojov a získal cenné výrobné skúsenosti v období, v ktorom japonský textilný priemysel robil významné pokroky, aby sa stal konkurencieschopným na svetových trhoch vďaka zlepšeným výrobným metódam a nižším nákladom. V roku 1942 sa T. Ono presťahoval do iného podniku rodiny Toyoda -Toyota MotorSpoločnosť, ktorá dostala na odporúčanie jedného z marketingových poradcov zmenený názov.

Desaťročné skúsenosti na jeho predchádzajúcom mieste sa ukázali ako mimoriadne užitočné pre T. Bolo to mimoriadne užitočné, keďže automobilový priemysel, vrátane podnikuToyota, v tom čase výrazne zaostávala za textilným priemyslom, pokiaľ ide o zlepšenie produktivity. T. Ono začal vytvárať svoje vlastnéTPS, ešte vo funkcii majstra strojárskej dielne. Hlboko naňho zapôsobili dva koncepty (ktoré nazval „piliere múdrosti“), ktoré vyvinul Kiihiro Toyoda ako súčasť svojej kampane „Catch Up with America“. Prvý koncept znamenal synchronizáciu pohybu jednotiek montovaných výrobkov: všetky diely museli prísť na miesta montáže presne načas a v požadovanom množstve. Druhým konceptom bola „autonomizácia“ alebo automatizácia pomocou metód ľudského riadenia: stroje museli byť vybavené riadiacimi zariadeniami, aby sa zabezpečilo, že všetky vyrobené diely spĺňajú technické požiadavky. Ak takéto zariadenie zistilo odchýlku dielu od normy, dalo operátorovi špeciálny signál.

„Stĺpy múdrosti“ vytvorené K. Toyodom pomohli T. Onovi dobre realizovať jeho túžbu šetriť zdroje a stali sa základnými kameňmi jeho systému organizácie výroby. Implementácia systémuTPSprispeli k výraznému zvýšeniu produktivity práce v podnikochToyotaa jeho tvorca rýchlo stúpal po kariérnom rebríčku. V roku 1954 sa stal jedným z riaditeľov spoločnosti, v roku 1964 jej konateľom a v roku 1975 výkonným viceprezidentom. V roku 1978 T. Ono opustil všetky svoje posty v rToyotaa odišiel do dôchodku. V tom istom roku bol však zvolený za predsedu predstavenstva spoločnostiToyoda Gosei, súčasť skupiny dodávateľovToyota.

T. Onozomrel 28.5.1990

3. Hlavný príspevok

Obrazne povedané, možno tvrdiť, že T. Ono „stál na pleciach " Systém hromadnej výroby, ktorý vytvoril H. Ford na začiatku 20. storočia, si vyžadoval rozhodné odmietnutie v tom čase prevládajúcich pracovných metód založených na vysokej individuálnej zručnosti pracovníkov. eliminovala potrebu kvalifikovanej pracovnej sily rozdelením pracovného procesu na jednoduché operácie, čo umožnilo zapojiť do výroby veľa nekvalifikovaných pracovníkov, z ktorých každý zodpovedal za vykonanie malej, štandardizovanej časti celkového technologického procesu. Dôraz na plynulosť výrobných operácií sa ďalej rozvíjal pri tvorbe montážnych dopravníkových liniek.

V rokoch po druhej svetovej vojne bol systém Ford štandardom na zabezpečenie konkurencieschopnosti vyrábaných automobilov, bolo však potrebné vykonať určité zmeny zohľadňujúce vlastnosti spoločnosti.Toyota. Zameranie na dlhodobú výrobu rovnakého modelu, charakteristické pre systém G. Forda, bolo neprijateľné pre Japonsko, kde bol automobilový trh extrémne malý, a navyše obmedzené miestne zdroje znemožňovali japonským firmám vytvárať veľké zásoby. . Systém výroby spoločnostiToyota (TPS) vznikli v dôsledku pokusov prispôsobiť systém hromadnej výroby G. Forda ekonomickej realite povojnového Japonska.

Hlavná ťažkosť, s ktorou som sa stretolT. Ono, bola potreba prekonať úspory z rozsahu prostredníctvom väčšej flexibility alebo „úspory z rozsahu“. Tento cieľ bolo potrebné dosiahnuť bez vytvárania veľkých zásob, ktoré si vyžadovala nepretržitá prevádzka montážnych liniek Ford vzhľadom na možné oneskorenie dodávky, poruchy zariadení alebo príjem chybných komponentov. Hodnota Tovho príspevku spočíva v spôsobe, akým sa s týmto problémom dokázal vyrovnať.

Z dôvodu prudkého skrátenia doby výmeny strojov a montážnych liniekToyotabola schopná nepretržite vyrábať malé série automobilov rôznych modelov. Táto „nepretržitá výroba rôznych modelov“ umožnila znížiť požadované zásoby, rozšíriť možnosti prispôsobenia produktov a skrátiť dodacie lehoty. Na zabezpečenie kontinuity výroby bez vytvárania veľkých rezervných zásob boli vyvinuté špeciálne programy na podporu systémového riešenia výrobných problémov („Všeobecná preventívna údržba zariadení“, „Manažment celkovej kvality“, „Neustále zlepšovanie“, „Autonomizácia“, „Just- Včasné dodávky komponentov”).

Inovatívne riešenie problému, ktoré navrhol T. Ono, umožnilo zlepšiť systém hromadnej výroby G. Forda a dosiahnuť zvýšenie jeho efektívnosti a flexibility, čo malo pozitívny vplyv na výrobu neustále sa opakujúcich malých sérií rôznych modifikácií produktov. PretožeTPSZnižuje zásoby a nevyžaduje veľké kapitálové investície, môžu ho využiť aj malé firmy, ktoré chcú využiť výhody nepretržitej výroby. Zdá sa to byť obzvlášť dôležité, pretože 75 % výrobných firiem nemožno klasifikovať ako hromadnú výrobu.

Filozofia T. Onoohľadom rozvojaTPSzmenil prístupy konštruktérov výrobných systémov k riešeniu ich bezprostredných problémov. Jeho neúnavná snaha o zlepšovanie procesov, boj o výrobu „bezvadného tovaru“ pri úplnej eliminácii zbytočného plytvania akýmkoľvek druhom zdrojov, je pôsobivým príkladom zlepšovania existujúcich výrobných metód. Na ceste k akémukoľvek zlepšeniu sa však nevyhnutne objavia problémy.Filozofia T. Onovám umožňuje vyrovnať sa s väčšinou z nich identifikáciou a odstránením príčin, ktoré ich viedli:

Pod vonkajšími príčinami problému sa skrývaskutočné dôvody

. V každom prípade sa musíme dostať k hlavnej príčine tak, že sa budeme znova a znova pýtať,Prečo?to vzniklo. V opačnom prípade nebudeme môcť podniknúť žiadne protiopatrenia a v skutočnosti zostane problém nevyriešený (1988b: 126).

Z pohľadu T. Ono opakované opakovanie otázkyPrečo?môže viesť k pochopeniuAkomôžete sa vysporiadať s problémom, ktorý sa objavil. Jeho zameranie na hľadanie zásadných riešení ostro kontrastuje s prevládajúcou myšlienkou potreby prekonať krátkodobé symptómy choroby („zabezpečiť pokračovanie v práci“). V dôsledku toho to viedlo k jednému z jeho najznámejších odporúčaní - dať pracovníkom právo prestať pracovať, ak sa vyskytne vážny problém, kým nebude identifikovaný a úplne odstránený. T. Ono si uvedomil, že „udržiavanie vecí v chode“ pomocou náhodných zdrojov zbavuje manažérov mnohých stimulov, aby hľadali skutočné korene problému. Pozastavenie výroby je veľmi efektívny spôsob, ako upozorniť manažérov na problém a rozvíjať v nich zmysel pre zodpovednosť, aby našli spôsoby, ako ho dlhodobo riešiť.

4. Hodnotenie

Aktívna implementáciaTPSv priemysle pomohla stanoviť nové normy pre kvalitu výrobkov a výrobné náklady, priniesla prospech spotrebiteľom a zlepšila životnú úroveň. Nový systém umožnil výrazne znížiť zásoby potrebné na realizáciu výrobného procesu, čo následne znížilo vplyv kolísania zásob na amplitúdu hospodárskeho cyklu, a tým posilnilo ekonomickú stabilitu.Inovatívne myslenie T. Ono

ovplyvnili celú generáciu výrobných teoretikov a praktikov, ktorým poskytli efektívne metódy organizácie technologických procesov a spoľahlivý ideologický základ pre neustále zavádzanie zlepšení.

Na realizáciu pracovníkovTPSposkytuje primeranú organizáciu ich pracoviska, relatívnu slobodu od negatívnych dopadov výrobných problémov a možnosť podieľať sa na neustálom procese zlepšovania činnosti spoločnosti. Používanie tohto systému má však aj svoju odvrátenú stránku. Najmä v automobilovom priemysle existuje veľa dôkazov o výskyte psychického stresu u pracovníkov zodpovedných za včasné dokončenie výrobných úloh. Na druhej strane, stanovenie pevných harmonogramov pri vývoji a realizácii operácií v presnom termíne nezodpovedá základným myšlienkam T. Ono. Vždy bol napríklad proti praxi zvyšovania rýchlosti montážnej linky: „ nikdy určené na to, aby robotníci pracovali s väčšou a väčšou intenzitou, aby sa cítili závislí na tempe strojov a odcudzení od výsledkov ich činnosti... nie vždy sa však realizácia týchto myšlienok uskutočnila tak, ako si ich autor želal“ (1988b : 100).

Existujú však dôkazy o napätí medzi osvieteným pohľadom T. Ono na problematiku ľudských zdrojov a jeho vášňou pre minimalizáciu výrobného odpadu. W. Horsley a R. Buckley tvrdia, že spolToyota„Robotníci žili v strachu z Taichi Ono. ...Predstavoval sa svojim podriadeným ako človek, ktorý prišiel na svet so zvláštnym poslaním“ (Horsley a Buckley1990: 156). Je zrejmé, že jeho zmysel pre poslanie ho priviedol k používaniu techník vyvolávajúcich stres, ako je odstránenie niekoľkých pracovníkov z pomaly sa pohybujúcej montážnej linky, aby stimuloval hľadanie a implementáciu zlepšení procesov. Je zrejmé, že spôsoby plnenia pracovných úloh v presnom termíne potenciálne prispievajú k vzniku stresových situácií. Manažéri zavádzajúci takéto metódy však musia v súlade s filozofiou, ktorú hlásal T. Ono, vychádzať z bezpečnosti a pohody pracovníkov.

5. Záver

Zdá sa, že Taichi Ono bude mať miesto v histórii organizácie výroby na rovnakej úrovni s takými gigantmi, ako sú A . Podobne ako pri „masovej výrobe“ H. Forda a „vedeckej metóde riadenia“ F. Taylora, ktorú navrhol T. OnoSystém produktov Toyotapredstavovala významný pokrok oproti dominantným výrobným postupom tej doby.

Podľa Thomasa Kuhna predstavuje T systém „zmenu paradigmy“ – nový štandard organizácie výroby, ktorý umožňuje prudký nárast produktivity práce a kvality produktov (Kuhn, 1970).

Avšak, ako systémy a TPSmôže mať negatívny vplyv na pracovníkov. Manažéri podnikov, odbory a pracovníci sa musia spoločne postarať o to, aby zavedenie inovatívneho prístupu k problému zabezpečenia vysokej kvality výrobkov a nízkych výrobných nákladov nepoškodilo blahobyt a blaho zamestnancov.