Odoslanie dobrej práce do databázy znalostí je jednoduché. Použite nižšie uvedený formulár

Študenti, postgraduálni študenti, mladí vedci, ktorí využívajú vedomostnú základňu pri štúdiu a práci, vám budú veľmi vďační.

Uverejnené na http://www.allbest.ru/

Organizáciavýroby

Úvod

Organizáciavýroby- veda, ktorá študuje pôsobenie a prejav objektívnych ekonomických zákonitostí v rôznorodej činnosti podniku a na tomto základe rozvíja spôsoby a prostriedky systematického ekonomického vykonávania verejných a súkromných úloh.

Domovcieľorganizácií výrobný proces - každá možná úspora času, zabezpečenie vysokej kvality a efektívnej výroby produktov.

Rozvoj teoretických otázok a ustanovení v oblasti organizácie výroby je založený na štúdiu, analýze, systematizácii a zovšeobecňovaní skúseností popredných domácich a zahraničných podnikov, dielní a pracovísk, ako aj skúseností inovátorov výroby.

Spôsoby organizácie výroby do značnej miery závisia od technologického profilu podniku. Mnohé organizačné problémy je možné vyriešiť iba na základe hĺbkových znalostí technologických procesov používaných v podniku, charakteristík zariadení a príslušenstva a technologických a konštrukčných charakteristík produktu.

Výroba za každých podmienok je sociálna a je v stave zmien a vývoja. Nemôže byť neorganizovaný, inak sa rozpadne a prestane existovať.

Preto Organizáciavýroby- neoddeliteľná súčasť každej metódy výroby, ktorá sa mení a zdokonaľuje podľa toho, ako sa vyvíja.

Organizácia výrobného procesu zabezpečuje racionálnu priestorovú a časovú kombináciu všetkých hlavných, pomocných a obslužných procesov, čo zabezpečuje najkratší čas na jeho realizáciu.

Základnézásadyorganizáciívýrobyproces

Racionálna organizácia výrobných procesov v podnikoch je založená na týchto princípoch:

špecializácia a štandardizácia;

priamosť;

kontinuita;

rytmickosť;

automatickosť;

prevencia.

PrincípšpecializácieAštandardizácia

Špecializácia je forma spoločenskej deľby práce, ktorá sa systematicky rozvíja a určuje alokáciu a izoláciu odvetví, podnikov, dielní, úsekov, liniek a jednotlivých pracovných miest.

Vyrábajú špecifické produkty, a preto majú špeciálny výrobný proces a personál vyškolený na jeho čo najúspešnejšiu realizáciu.

Dôležitým faktorom, ktorý prispieva k špecializácii strojárskych závodov je štandardizácia.

Obmedzením počtu odrôd a typov výrobkov na jeden prevádzkový účel na minimálny požadovaný rozsah najpokročilejších vzoriek dochádza štandardizáciou k zúženiu sortimentu výrobkov s výrazným zvýšením rozsahu výroby každého výrobku.

Špecializácia závodu do značnej miery určuje vnútropodnikovú špecializáciu: čím hlbšie sa prvá špecializácia vykonáva, tým lepšie sú špecializované dielne, úseky, linky a zákazky, tým stabilnejšia je kombinácia hlavných, pomocných a obslužných procesov v priestore a čas.

Úroveň špecializácie strojárskych závodov a ich divízií (až po pracoviská) úplne závisí od kombinácie dvoch faktorov:

rozsah výroby;

pracovná náročnosť výrobkov.

Mierkavýroby je určená rozsahom prác vyplývajúcich z plánu výroby hotových výrobkov, konštrukcie výrobkov, ako aj požiadaviek vnútropodnikového plánovania.

Zvýšenie rozsahu výroby určitých typov výrobkov, zostáv, dielov a prírezov do značnej miery závisí od štandardizácie vykonávanej v závode, ktorá zabezpečuje opakovateľnosť zostáv a dielov nielen v jednom produkte, ale aj v rôznych produktoch.

Intenzita práceProdukty ako sa zväčšuje rozsah výroby a klesá rozvoj technologických procesov.

Pri významnom rozsahu výroby sa zníženie pracovnej náročnosti dosahuje zavedením progresívnych technologických procesov založených na použití mechanizovaných a automatizovaných zariadení, ako aj špeciálnych zariadení.

Veľký rozsah výroby v strojárňach umožňuje využívať automatické a poloautomatické kovoobrábacie stroje, automatické strojové linky, špeciálne, viacnáradiové a iné vysokovýkonné stroje.

Záver: pri organizácii výrobného procesu je potrebné plne dodržať zásadu špecializácie a prideliť každej výrobnej jednotke, od závodu až po pracovisko, prísne obmedzený rozsah prác, vybraných na základe ich konštrukčnej a technologickej homogénnosti.

Princíppriamosť

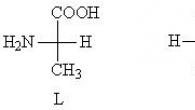

normalizácia produktov organizácie výroby

Princíp priameho toku v organizácii výrobného procesu by sa mal chápať ako zabezpečenie čo najkratšej cesty, aby výrobok prešiel všetkými fázami a operáciami výrobného procesu, od uvedenia surovín do výroby až po výstup hotového výrobku. z továrne.

V súlade s touto zásadou musí relatívne usporiadanie budov a stavieb na území podniku, ako aj umiestnenie hlavných dielní v nich spĺňať požiadavku priameho toku výrobného procesu: tok materiálov, polotovarov - hotové výrobky a výrobky musia byť progresívne a najkratšie, bez protichodných alebo spätných pohybov.

Pomocné dielne a sklady by preto mali byť umiestnené čo najbližšie k hlavným dielňam, ktorým slúžia. Umiestnenie sekcií a liniek v rámci jednotlivých dielní zasa musí zodpovedať postupnosti výrobného procesu.

Záver: pri organizácii výrobného procesu je potrebné dodržať princíp priameho toku, zabezpečujúceho čo najkratšie cesty, aby produkt prešiel všetkými fázami a operáciami výrobného procesu.

Princípkontinuita

Princíp kontinuity výrobného procesu treba chápať predovšetkým ako elimináciu alebo redukciu prerušení výroby daného konkrétneho produktu. Patria sem medzioperačné, vnútrooperačné a medzizmenné prestávky.

Príkladom odstránenia alebo prudkého zníženia medzioperačných prerušení je kontinuálna výroba, pri ktorej sú doby trvania jednotlivých operácií zvolené (synchronizované) tak, že výrobok (obrobok, diel, zostava a pod.) sa ihneď po ukončení prevádzky prenesie do ďalšej prevádzky. dokončenie predchádzajúceho.

Najväčšiu kontinuitu má automatická výroba.

Záver: pri organizácii výrobného procesu je potrebné implementovať princíp kontinuity, aby sa skrátila doba trvania výrobného cyklu a zvýšil sa podiel času vynaloženého priamo na realizáciu technologického procesu.

Princíprytmickosť

Princíp rytmu predpokladá uvoľňovanie rovnakých alebo rastúcich množstiev produktov v rovnakých časových intervaloch, a teda aj opakovanie výrobného procesu vo všetkých jeho štádiách a operáciách v týchto intervaloch.

Poradie, v ktorom sa výrobný proces opakuje, je určené výrobnými rytmami:

rytmus uvoľňovania produktu (na konci procesu);

prevádzkové (stredné) rytmy;

štartovací rytmus (na začiatku procesu).

Hlavným faktorom je rytmus výroby. Je určená podnikovým plánom na určité kalendárne obdobie. Výrobný rytmus môže byť dlhodobo udržateľný len pri dodržiavaní prevádzkových rytmov na všetkých pracoviskách.

Táto podmienka môže byť splnená dodržaním rytmu spúšťania, ktorý zabezpečuje rovnomerné zásobovanie prvých operácií výrobného procesu materiálmi, obrobkami, dielmi atď.

Metódy organizácie rytmickej výroby závisia od špecializácie závodu a produktov, ktoré vyrába.

V továrňach a dielňach úzkyšpecializácie, pri stabilnom sortimente kontinuálne vyrábaných výrobkov, pre dodržanie zabehnutého rytmu je potrebné, aby sa pre každý rytmus vo všetkých prevádzkach vyrobil taký počet vhodných prírezov alebo dielov, ktorý zodpovedá počtu vyrobených hotových výrobkov a zabezpečí plánované zvýšenie výkonu v plánovacom období.

V továrňach a dielňach širokýšpecializácie pri značnom sortimente výrobkov (vrátane príležitostne vyrábaných) je rytmus výroby zabezpečený realizáciou rovnakých alebo systematicky rastúcich objemov výrobkov v rovnakých kalendárnych časových obdobiach.

Rozsah produktov v každom segmente by mal byť určený konsolidovaným kalendárnym plánom plnenia objednávok. Z toho vyplýva, že princíp rytmu možno uplatniť pri výrobe nielen opakujúcich sa, ale aj sporadicky vyrábaných produktov.

Záver: pri organizácii výrobného procesu je potrebné prísne dodržiavať zásadu rytmu, zabezpečiť uvoľňovanie výrobkov podľa plánu na základe jednotného postupu výroby vo všetkých oddeleniach podniku, ako aj jeho včasnú prípravu a komplexnú údržbu.

Princípautomatickosť

Tento princíp predpokladá, že operácie výrobného procesu sa v maximálnej možnej miere uskutočňujú automaticky, t.j. bez priamej účasti pracovníka alebo pod jeho dohľadom a kontrolou.

Potreba automatizácie je spravidla spôsobená zintenzívnením technologických režimov, zvýšenými požiadavkami na presnosť spracovania a nárastom programových úloh, keď mechanizované a ešte viac manuálne operácie nedokážu zabezpečiť špecifikované a zvýšené ukazovatele výroby. proces.

Princíp automatizácie je priamo aplikovateľný nielen na technologický proces, ale aj na jeho riadenie, vrátane prác v oblasti technickej prípravy, kontroly, regulácie a údržby.

Vysoko efektívna je komplexná automatizácia, ktorá maximálne spĺňa celý súbor uvažovaných princípov organizácie výrobného procesu.

Spolu s komplexnou mechanizáciou je komplexná automatizácia jedným zo všeobecných smerov vedecko-technického pokroku.

Záver: pri navrhovaní a organizovaní dielní, lokalít alebo pracovísk je potrebné automatizovať výrobný proces, aby sa na tomto základe dosiahla zvýšená produktivita a jednoduchosť práce, zlepšenie kvality a zníženie výrobných nákladov.

Princípprevencia

Tento princíp zahŕňa organizáciu údržby nového zariadenia, zameranú na predchádzanie haváriám a prestojom zariadení, chybám výrobkov alebo akýmkoľvek iným odchýlkam od bežného priebehu výrobného procesu. Napríklad pre plné využitie automatických liniek je potrebné organizovať plánovanú preventívnu údržbu zariadenia, čím sa eliminuje možnosť jeho náhodných porúch a núdzových prestojov; zásobovať linku nástrojmi a obrobkami včas podľa harmonogramu; vykonávať preventívnu kontrolu kvality produktu, ktorá umožňuje eliminovať vznikajúce odchýlky od bežných prevádzkových podmienok automatickej linky skôr, ako tieto odchýlky môžu viesť k poruchám a iným stratám.

Záver

Pri prevádzke zariadení v rozsahu podniku, dielne, staveniska, linky alebo pracoviska je nevyhnutné implementovať princíp prevencie ako nevyhnutnú podmienku vysoko produktívnej a efektívnej práce.

Uverejnené na Allbest.ru

Podobné dokumenty

Formy koncentrácie, špecializácie, kooperácie a kombinovania výroby. Technologické a predmetové formy špecializácie. Vlastnosti foriem organizácie výroby, ich výhody a nevýhody. Základné časové normy pre vykonávanie operácií.

test, pridané 31.05.2015

Klasifikácia výrobného procesu v priemysle podľa zloženia hotového výrobku, charakteru vplyvu na suroviny, úlohy organizácie výroby, stupňa kontinuity a druhov výroby. Stanovenie dĺžky výrobného cyklu.

prezentácia, pridané 09.05.2015

Štruktúra a princípy organizácie výrobného procesu. Organizačné typy výroby. Spôsoby organizácie, druhy a význam výrobnej infraštruktúry. Funkcie organizácie výroby automobilového skla v podniku LLC "Avto".

kurzová práca, pridané 22.01.2015

Štúdium podstaty organizácie výrobného procesu - systém opatrení zameraných na racionalizáciu kombinácie v priestore a čase hmotných prvkov a ľudí zapojených do výrobného procesu. Výrobný cyklus. Typy kombinácií operácií.

abstrakt, pridaný 16.06.2010

Charakteristika podstaty politiky kvality – jedného z hlavných predmetov štandardizácie. Štúdium faktorov kvality vyrábaných produktov, ktoré je predmetom kvality produktu a je determinované prísnou reguláciou výrobných procesov.

abstrakt, pridaný 18.07.2010

Koncepcia metód organizácie výroby. Faktory ovplyvňujúce výber spôsobu organizácie výroby. Organizácia nelinkovej výroby, formy jej špecializácie. Vlastnosti organizácie subjektovo uzavretých oblastí. Koncept nepretržitej výroby.

abstrakt, pridaný 15.10.2009

Podstata kvality produktu a jej plánovanie v podniku, posúdenie dôležitosti a nevyhnutnosti tohto procesu. Ukazovatele kvality produktov ako hlavná kategória na hodnotenie spotrebiteľských hodnôt. Metódy zabezpečenia kvality produktov v podniku.

kurzová práca, pridané 01.08.2011

Štúdia teoretických aspektov organizácie výrobného procesu v podniku Mind LLC. Štúdium koncepcie a prvkov výrobného procesu. Výrobný cyklus a toková výroba. Dávkové metódy organizácie výroby.

kurzová práca, pridané 1.10.2013

Metódy na zlepšenie kvality produktu vo fáze výroby, organizovanie technickej kontroly. Činnosť podniku Kara-Balta Metal LLC v oblasti zabezpečovania kvality výrobkov, program implementácie systémov manažérstva kvality.

práca, pridané 27.02.2012

Všeobecné ustanovenia pre organizáciu kontinuálnych výrobných metód. Rozvoj predmetovej formy špecializácie dielní. Prietoková výroba je progresívna forma organizácie výrobných procesov. Charakteristické znaky organizácie nepretržitej výroby.

2. ORGANIZÁCIA VÝROBY V PODNIKU

2.1. Výrobný proces a všeobecné princípy jeho organizácie

Výrobný proces je súbor vzájomne prepojených základných, pomocných a obslužných procesov práce a nástrojov za účelom vytvárania spotrebiteľských hodnôt - užitočných predmetov práce potrebných na výrobu alebo osobnú spotrebu. Počas výrobného procesu pracovníci pôsobia na pracovné predmety pomocou nástrojov a vytvárajú nové hotové výrobky, ako sú stroje, počítače, televízory atď.

Výrobný proces je predovšetkým pracovným procesom, pretože zdroje, ktoré človek na jeho vstupe používa, ako informácie, tak aj materiálne výrobné prostriedky, sú produktom predchádzajúcich pracovných procesov. Rozlišujú sa hlavné, pomocné a obslužné výrobné procesy (obr. 2.1.).

Ryža. 2.1. Štruktúra výrobného procesu

Hlavné výrobné procesy - Ide o tú časť procesov, počas ktorých dochádza k priamej zmene tvarov, veľkostí, vlastností, vnútornej štruktúry predmetov práce a ich premeny na hotové výrobky. Napríklad v závode na výrobu obrábacích strojov sú to procesy výroby dielov a montáže podzostáv, jednotiek a výrobku ako celku z nich.

Do pomocných výrobných procesov Ide o procesy, ktorých výsledky sa využívajú buď priamo v hlavných procesoch, alebo na zabezpečenie ich hladkej a efektívnej implementácie. Príkladom takýchto procesov je výroba nástrojov, prípravkov, matríc, mechanizačných prostriedkov a automatizácie vlastnej výroby a náhradných dielov na opravy.

Servis výrobných procesov - Ide o pracovné procesy na poskytovanie služieb potrebných na realizáciu základných a pomocných výrobných procesov. Napríklad preprava hmotného majetku, skladové operácie všetkých typov, technická kontrola kvality výrobkov atď.

Základné, pomocné a obslužné výrobné procesy majú rôzne trendy vývoja a zdokonaľovania. Mnohé pomocné výrobné procesy tak môžu byť presunuté do špecializovaných závodov, čo vo väčšine prípadov zabezpečuje nákladovo efektívnejšiu výrobu. S nárastom úrovne mechanizácie a automatizácie hlavných a pomocných procesov sa obslužné procesy postupne stávajú neoddeliteľnou súčasťou hlavnej výroby, zohrávajú organizačnú úlohu v automatizovanej a najmä vo flexibilnej automatizovanej výrobe.

Hlavné a v niektorých prípadoch aj pomocné výrobné procesy prebiehajú v rôznych štádiách alebo fázach.

štádium - Ide o samostatnú časť výrobného procesu, kedy predmet práce prechádza do iného kvalitatívneho stavu. Napríklad materiál ide do obrobku, obrobok do dielu atď.

Hlavné výrobné procesy prebiehajú v týchto etapách: obstaranie, spracovanie, montáž a úprava.

Fáza obstarávania určené na výrobu polotovarov. Vyznačuje sa veľmi rôznorodými výrobnými metódami. Napríklad rezanie alebo rezanie polotovarov dielov z plošného materiálu, výroba polotovarov odlievaním, razením, kovaním a pod. Hlavným trendom vo vývoji technologických procesov v tejto fáze je približovanie polotovarov tvarom a rozmerom hotových dielov. Pracovnými nástrojmi v tejto fáze sú rezacie stroje, lisovacie a raziace zariadenia, gilotínové nožnice atď.

Fáza spracovania - druhý v štruktúre výrobného procesu - zahŕňa mechanické a tepelné spracovanie. Predmetom práce je tu príprava dielov. Pracovnými nástrojmi v tejto fáze sú najmä rôzne kovoobrábacie stroje, pece na tepelné spracovanie a prístroje na chemické spracovanie. Výsledkom tejto fázy je, že diely dostanú rozmery zodpovedajúce danej triede presnosti.

Fáza montáže (montáže a inštalácie) - Ide o výrobný proces, ktorého výsledkom sú montážne celky (malé montážne celky, podzostavy, celky, bloky) alebo hotové výrobky.

Stupeň nastavenia a nastavenia - konečná v štruktúre výrobného procesu, ktorý sa uskutočňuje za účelom získania potrebných technických parametrov hotového výrobku. Predmetom práce sú tu hotové výrobky alebo ich jednotlivé montážne celky, náradie, univerzálna prístrojová technika a špeciálne skúšobné stolice.

Zložkami etáp hlavných a pomocných procesov sú technologické operácie. Rozdelenie výrobného procesu na operácie a potom na techniky a pohyby je potrebné na vypracovanie technicky správnych noriem pre čas vykonávania operácií.

Prevádzka -časť výrobného procesu, ktorá je spravidla vykonávaná na jednom pracovisku bez striedania a jedným alebo viacerými pracovníkmi (posádkou).

Z organizačného hľadiska sa hlavné a pomocné výrobné procesy bežne delia na jednoduché a zložité.

Jednoduché sú procesy, v ktorých sú predmety práce podrobené postupnému radu vzájomne prepojených operácií, ktorých výsledkom sú čiastočne hotové produkty práce (prírezy, diely, t. j. integrálne časti výrobku).

Komplexné sú procesy, pri ktorých sa spojením súkromných produktov získavajú hotové produkty práce, t. j. získavajú sa komplexné produkty (stroje, stroje, zariadenia atď.).

Pohyb predmetov práce vo výrobnom procese sa uskutočňuje tak, že výsledok práce jedného pracoviska sa stáva počiatočným objektom pre iné, to znamená, že každý predchádzajúci v čase a priestore dáva prácu ďalšiemu, toto zabezpečuje organizácia výroby.

Od správnej a racionálnej organizácie podniku závisia výsledky výrobnej a hospodárskej činnosti podniku, ekonomické ukazovatele jeho práce, náklady na výrobu, zisk a rentabilita výroby, množstvo nedokončenej výroby a výška pracovného kapitálu. výrobné procesy (najmä tie hlavné).

Organizácia výrobného procesu v akomkoľvek strojárskom podniku v ktorejkoľvek jeho dielni alebo areáli je založená na racionálnom časovom a priestorovom spojení všetkých hlavných, pomocných a obslužných procesov. Organizácia výrobných procesov so všetkou rôznorodosťou podlieha niektorým všeobecným princípom: diferenciácia, koncentrácia a integrácia, špecializácia, proporcionalita, priamosť, kontinuita, paralelizmus, rytmus, automatickosť, prevencia, flexibilita, optimálnosť, elektronizácia, štandardizácia atď.

Princíp diferenciácie zahŕňa rozdelenie výrobného procesu na samostatné technologické procesy, ktoré sa zase delia na operácie, prechody, techniky a pohyby. Analýza charakteristík každého prvku zároveň umožňuje vybrať najlepšie podmienky na jeho implementáciu, čím sa zabezpečí minimalizácia celkových nákladov na všetky druhy zdrojov. Linková výroba sa teda dlhé roky rozvíjala vďaka čoraz hlbšej diferenciácii technologických procesov. Výber krátkodobých operácií umožnil zjednodušiť organizáciu a technologické vybavenie výroby, zlepšiť kvalifikáciu pracovníkov, zvýšiť ich produktivitu práce.

Prílišná diferenciácia však zvyšuje únavu pracovníkov v manuálnych operáciách vzhľadom na monotónnosť a vysokú intenzitu výrobných procesov. Veľký počet operácií vedie k zbytočným nákladom na presúvanie predmetov práce medzi pracoviskami, ich inštaláciu, zabezpečenie a odstránenie z pracovísk po ukončení operácií.

Pri použití moderných vysokovýkonných flexibilných zariadení (CNC stroje, obrábacie centrá, roboty a pod.) sa princíp diferenciácie mení na princíp koncentrácie operácií a integrácie výrobných procesov. . Princíp koncentrácie spočíva vo vykonávaní viacerých operácií na jednom pracovisku (viacvretenové, viacrezové CNC stroje). Operácie sa stávajú objemnejšími, komplexnejšími a vykonávajú sa v kombinácii s tímovým princípom organizácie práce. Princípom integrácie je spojenie hlavných pomocných a obslužných procesov.

Princíp špecializácie je forma deľby sociálnej práce, ktorá sa systematicky rozvíja a určuje prideľovanie dielní, úsekov, liniek a jednotlivých pracovných miest v podniku. Vyrábajú obmedzený sortiment produktov a vyznačujú sa špeciálnym výrobným procesom.

Zásada proporcionality predpokladá rovnakú priepustnosť všetkých výrobných oddelení vykonávajúcich hlavné, pomocné a obslužné procesy. Porušenie tejto zásady vedie k vzniku úzkych miest vo výrobe alebo naopak k neúplnému vyťaženiu jednotlivých pracovísk, úsekov a dielní.

Princíp priameho toku znamená takú organizáciu výrobného procesu, ktorá zabezpečuje najkratšie cesty prechodu dielov a montážnych celkov všetkými stupňami a operáciami od nábehu surovín do výroby až po výstup hotových výrobkov. Tok materiálov, polotovarov a montážnych celkov musí byť progresívny a najkratší, bez protismerných alebo spätných pohybov. To je zabezpečené vhodným plánovaním rozmiestnenia zariadení pozdĺž technologického procesu. Klasickým príkladom takéhoto usporiadania je výrobná linka.

Princíp kontinuity znamená, že pracovník pracuje bez prestojov, zariadenia fungujú bez prerušenia a pracovné predmety neležia na pracovisku. Tento princíp sa najplnšie prejavuje v hromadnej alebo veľkosériovej výrobe pri organizovaní kontinuálnych výrobných metód, najmä pri organizovaní jedno- a viacodborových kontinuálnych výrobných liniek. Tento princíp zabezpečuje skrátenie výrobného cyklu produktu a tým prispieva k zvýšenej intenzifikácii výroby.

Paralelný princíp Ide o súčasné vykonávanie čiastkových výrobných procesov a jednotlivých operácií na podobných častiach a častiach výrobku na rôznych pracoviskách, t.j. vytváranie širokého spektra prác pri výrobe daného výrobku. Paralelnosť v organizácii výrobného procesu sa využíva v rôznych formách: v štruktúre technologickej operácie - viacnástrojové spracovanie (viacvretenové viacrezové poloautomaty) alebo paralelné vykonávanie hlavných a pomocných prvkov operácií; pri výrobe polotovarov a spracovaní dielov (v dielňach, polotovary a diely v rôznych štádiách pripravenosti); v jednotke a valnom zhromaždení. Princíp paralelizmu zabezpečuje skrátenie časov výrobných cyklov a úsporu pracovného času.

Princíp rytmu zabezpečuje uvoľňovanie rovnakých alebo zvyšujúcich sa objemov výrobkov v rovnakých časových obdobiach, a teda opakovanie počas týchto období výrobného procesu vo všetkých jeho štádiách a operáciách. Pri úzkej špecializácii výroby a stabilnom sortimente výrobkov je možné zabezpečiť rytmus priamo vo vzťahu k jednotlivým výrobkom a je určený počtom spracovaných alebo vyrobených výrobkov za jednotku času. V kontexte širokej a meniacej sa škály produktov vyrábaných výrobným systémom možno rytmus práce a výroby merať iba pomocou ukazovateľov práce alebo nákladov.

Automatický princíp zahŕňa maximálne vykonávanie operácií výrobného procesu automaticky, to znamená bez priamej účasti pracovníka na ňom alebo pod jeho dohľadom a kontrolou. Automatizácia procesov vedie k zvýšeniu objemu výroby dielov a výrobkov, k zvýšeniu kvality práce, zníženiu nákladov na ľudskú prácu, nahradeniu neatraktívnej ručnej práce väčšou intelektuálnou prácou vysokokvalifikovaných pracovníkov (nastavovačov, operátorov). ), k odstráneniu ručnej práce pri práci s rizikovými podmienkami a nahradeniu pracovníkov robotmi. Obzvlášť dôležitá je automatizácia servisných procesov. Automatizované vozidlá a sklady plnia funkcie nielen pre presun a skladovanie výrobných objektov, ale dokážu regulovať rytmus celej výroby. Všeobecnú úroveň automatizácie výrobných procesov určuje podiel práce v hlavnom, pomocnom a obslužnom priemysle na celkovom objeme práce podniku.

Princíp prevencie zahŕňa organizovanie údržby zariadení zameranej na predchádzanie nehodám a prestojom technických systémov. To sa dosahuje pomocou systému plánovanej preventívnej údržby (PPR).

Princíp flexibility zabezpečuje efektívnu organizáciu práce, umožňuje pri zvládnutí jeho výroby prejsť mobilne na výrobu iných výrobkov zaradených do výrobného programu podniku, prípadne na výrobu nových výrobkov. Poskytuje skrátenie času a nákladov na výmenu zariadení pri výrobe dielov a produktov širokého sortimentu. Tento princíp sa najviac rozvíja v podmienkach vysoko organizovanej výroby, kde sa využívajú CNC stroje, obrábacie centrá (MC) a rekonfigurovateľné automatické prostriedky riadenia, skladovania a pohybu výrobných objektov.

Princíp optimality spočíva v tom, že realizácia všetkých procesov na výrobu produktov v danom množstve a načas sa uskutočňuje s čo najväčšou ekonomickou efektívnosťou alebo s čo najmenším vynaložením práce a materiálnych zdrojov. Optimálnosť určuje zákon šetrenia času.

Princíp elektronizácie zahŕňa široké využitie možností CNC založených na využití mikroprocesorovej technológie, čo umožňuje vytvárať zásadne nové strojové systémy, ktoré spájajú vysokú produktivitu s požiadavkami na flexibilitu výrobných procesov. Počítače a priemyselné roboty s umelou inteligenciou umožňujú vykonávať tie najzložitejšie funkcie vo výrobe namiesto ľudí.

Použitie mini- a mikropočítačov s vyvinutým softvérom a viacnástrojových CNC strojov umožňuje vďaka automatickej výmene nástrojov vykonávať veľkú zostavu alebo dokonca všetky operácie spracovania dielov z jednej inštalácie na stroji. Sada rezných nástrojov pre takýto stroj môže dosiahnuť 100 - 120 jednotiek, ktoré sa inštalujú do veže alebo zásobníka nástrojov a vymieňajú sa podľa špeciálneho programu.

Princíp štandardizácie zahŕňa široké využitie štandardizácie, zjednocovania, typizácie a normalizácie pri vytváraní a vývoji nových zariadení a nových technológií, čo umožňuje vyhnúť sa neprimeranej rôznorodosti materiálov, zariadení a technologických procesov a výrazne skrátiť trvanie cyklu vytváranie a vývoj nových zariadení (SONT).

2.2. Druhy výroby a ich technicko-ekonomické charakteristiky

Organizácia výrobných procesov, výber najracionálnejších metód prípravy, plánovania a riadenia výroby sú do značnej miery determinované typom výroby v strojárskom podniku.

Pod typ výroby sa rozumie súbor charakteristík, ktoré určujú organizačné a technické charakteristiky výrobného procesu vykonávaného na jednom alebo viacerých pracoviskách v rozsahu lokality, dielne alebo podniku. Druh výroby do značnej miery určuje formy špecializácie a spôsoby organizácie výrobných procesov.

Klasifikácia druhov výroby je založená na týchto faktoroch: šírka sortimentu, objem produkcie, stupeň stálosti sortimentu, charakter pracovnej náplne prác a ich špecializácia.

Produktový rad predstavuje počet výrobkových položiek priradených k výrobnému systému a charakterizuje jeho špecializáciu. Čím je nomenklatúra širšia, tým je systém menej špecializovaný, a naopak, čím je užší, tým je stupeň špecializácie vyšší. Zo širokého sortimentu výrobkov vyplýva široká škála technologických procesov a operácií, zariadení, nástrojov, zariadení a robotníckych profesií.

Výstupný objem produktu - Je to počet položiek určitého typu vyrobených výrobným systémom za určité časové obdobie. Na charakter špecializácie tohto systému má rozhodujúci vplyv objem výstupov a prácnosť každého druhu výrobku.

Stupeň konzistentnosti nomenklatúry - Ide o opakovateľnosť výroby produktu daného typu v po sebe nasledujúcich časových obdobiach. Ak je výrobok daného typu vyrobený v jednom plánovanom časovom období, ale nevyrába sa v iných, potom neexistuje žiadny stupeň stálosti. Pravidelné opakovanie výroby produktov tohto typu je jedným z predpokladov zabezpečenia rytmu výroby. Na druhej strane, pravidelnosť závisí od objemu produkcie produktu, pretože veľký objem produkcie môže byť rovnomerne rozdelený do po sebe nasledujúcich období plánovania.

Povaha pracovnej záťaže znamená prideľovanie určitých operácií technologického procesu pracoviskám. Ak je pracovisku pridelený minimálny počet operácií, ide o úzku špecializáciu a ak je pracovisku pridelený veľký počet operácií (ak je stroj univerzálny), znamená to širokú špecializáciu.

V závislosti od vyššie uvedených faktorov sa rozlišujú tri typy výrobných procesov alebo tri druhy výroby: jednoduchá, sériová a hromadná.

Jednotná výroba charakterizované širokým sortimentom výrobkov a výrobou malých objemov rovnakých výrobkov, ktorých reprodukovanie sa spravidla neposkytuje. Pri tomto type výroby sa používajú univerzálne zariadenia a všeobecne sekvenčný typ pohybu sérií dielcov cez operácie technologického procesu.

Masová výroba sa špecializuje na výrobu obmedzeného sortimentu produktov v relatívne malých objemoch a opakovaných dávkach (sériách) v určitom časovom období. V závislosti od počtu operácií priradených každému pracovisku, frekvencie opakovania sérií výrobkov a ich veľkosti sa rozlišujú tri podtypy (druhy) sériovej výroby: malosériová, stredná a veľkosériová.

Malovýroba býva ojedinelá: výrobky sa vyrábajú v malých sériách širokého sortimentu, opakovateľnosť výrobkov vo výrobnom programe buď chýba alebo je nepravidelná, veľkosť sérií je nestabilná; Spoločnosť neustále vyvíja nové produkty a zastavuje výrobu predtým vyvinutých. Vybavenie, druhy pohybov, formy špecializácie a štruktúra výroby sú rovnaké ako pri kusovej výrobe.

Pre strednú výrobu je typické, že výrobky sa vyrábajú v pomerne veľkých sériách obmedzeného sortimentu; série sa opakujú s určitou pravidelnosťou podľa obdobia uvedenia na trh a počtu produktov v šarži. Zariadenie je univerzálne a špeciálne, druh pohybu pracovných predmetov je paralelný sekvenčný. Podniky majú rozvinutú výrobnú štruktúru, obstarávateľské dielne sa špecializujú podľa technologických princípov a strojné montážne dielne tvoria vecne uzavreté priestory.

Veľkovýroba smeruje k masovej výrobe. Produkty sú vyrábané vo veľkých sériách obmedzeného sortimentu a tie hlavné alebo najdôležitejšie sú vyrábané neustále a nepretržite. Pracovné miesta majú užšiu špecializáciu. Podniky majú jednoduchú výrobnú štruktúru, spracovateľské a montážne dielne sú špecializované podľa vecného princípu a zásobárne sú špecializované podľa technologického princípu.

Masová výroba charakterizované výrobou úzkeho sortimentu produktov počas dlhého časového obdobia a veľkého objemu, stabilná opakovateľnosť. Všetky produkty podnikového sortimentu sa vyrábajú súčasne a paralelne. Počty názvov produktov v ročnom a mesačnom programe sú rovnaké. Zariadenie je špeciálne, druh pohybu predmetov práce je paralelný. Podniky majú jednoduchú a jasne definovanú výrobnú štruktúru.

Na základe druhu výroby sa určuje typ podniku a jeho divízií. Každý podnik môže mať rôzne typy výroby. Preto je typ podniku alebo jeho divízie určený prevládajúcim druhom finálnej výroby.

Druh výroby má rozhodujúci vplyv na vlastnosti jej organizácie, riadenia a operatívneho plánovania výroby, ako aj na technicko-ekonomické ukazovatele.

Organizácia výroby je samostatná vedná disciplína. Má vlastný predmet výskumu, teóriu a špeciálny pojmový aparát a študuje úplne špecifický okruh zákonitostí a princípov, ktoré sú tejto vede vlastné. Predmet vedy určuje, čo táto veda robí, aké javy objektívnej reality skúma. Objektívnym základom organizácie výroby sú vzťahy, ktoré vznikajú vo sfére výroby hmotných statkov na úrovni nižšej úrovne priemyslu - podniku. Pri formovaní a fungovaní procesu materiálnej výroby vznikajú nasledovné typy vzťahov, ktoré sú vzťahmi organizácie výroby: ♦ čisto technické vzťahy, vyjadrujúce formy združovania ľudí a hmotných a nehmotných (informačných) výrobných faktorov; ♦ vzťahy medzi ľuďmi vyplývajúce zo spoločnej práce účastníkov výrobného procesu; ♦ vzťahy, ktoré zabezpečujú prepojenie medzi technickou stránkou výrobných síl a majetkovými vzťahmi; ♦ vzťahy charakterizujúce vzájomnú závislosť materiálnych, nehmotných, energetických a odborných zdrojov podniku. Za predmet organizácie výroby ako vedy treba považovať štúdium vzťahov organizácie výroby v oblasti výroby hmotných statkov. Zároveň pre obchodné organizácie (podniky) musia mať vyrobené hmotné statky formu ekonomických statkov, t.j. zakúpené kupujúcim. "Teória, v vrátane teórie organizácie výroby stanovuje zákonitosti a zákonitosti procesov či vývoja javov skúmaných konkrétnou vedou. zákon charakterizuje vnútorné stabilné spojenie a výraznú vzájomnú závislosť akýchkoľvek javov objektívnej reality. Pravidelnosť zvyčajne nazývaná stabilná opakovateľnosť príčin a následkov a konzistentnosť v javoch. Vzory odpovedajú a sú v súlade so zákonmi. Obsahom organizácie výroby ako vedy je stanovenie príčinno-následkových vzťahov a zákonitostí, ktoré sú vlastné organizácii výroby, aby sa určili a v praxi zaviedli efektívne organizačné formy, metódy a podmienky. Organizácia výroby, ako každá iná veda, je založená na určitej skupine zákonov a zákonitostí, ktoré im zodpovedajú. Ustanovenia tejto vedy vychádzajú z ekonomických zákonitostí, zákonitostí jednotlivých technických a prírodných vied (napríklad kybernetika, teória systémov, teória riadenia). Zároveň sa spolieha na svoje vlastné zákony a vzorce, ktoré sú pre ňu jedinečné. Charakteristiky modelov organizácie výroby sú uvedené v 1.3. Teória organizácie výroby definuje zásady výrobné organizácie, ktoré predstavujú východiská, na základe ktorých sa uskutočňuje výstavba, prevádzka a vývoj výrobných systémov a ich jednotlivých subsystémov. Pri konštrukcii konkrétneho subsystému sa používajú princípy, ktoré odrážajú špecifické vlastnosti týchto subsystémov. Zásady organizácie výroby budú rozoberané v častiach učebnice venovaných popisu jednotlivých výrobných subsystémov. Organizácia výroby ako samostatná vedná disciplína má svoj pojmový aparát, vrátane jej inherentných kategórií a pojmov. K pojmom používaným vo vedeckej a praktickej činnosti patria pojmy (čo sú názvy pojmov): certifikácia pracovísk, výrobné vady, tímová forma práce, druhy pohybu dávky dielov, skupinová výroba, expedícia, nevybavená výroba, komplexná výroba príprava, spôsob organizácie výroby, rozpracovaná výroba, operatívne plánovanie, výrobný systém, výrobný cyklus, toková výroba, šarža dielov, štruktúra výroby, rytmus, takt, typ výroby a ďalšie. Veda o organizácii výroby má určitý rozsah predmetov štúdia. V schematickej forme okruh teoretických problémov skúmaných vedou zahŕňa: ♦ predmet vedy o organizácii výroby; ♦ miesto organizácie výroby v systéme vied; ♦ systém zákonov, vzorov a princípov organizácie výroby; ♦ systémová koncepcia organizácie výroby; ♦ formy a metódy organizácie výroby; rozvoj organizácie výroby; ♦ teória a metódy zisťovania ekonomickej efektívnosti organizácie výroby; ♦ formy a metódy implementácie vedeckého vývoja vo výrobe.Organizáciu výroby ako vedecký smer možno považovať za formu vedeckého poznania, ktorá študuje zákonitosti tvorby a vývoja výrobných systémov a formuje metódy organizácie výroby, ktoré zabezpečujú efektívnu konštrukciu a interakciu prvkov, častí a štruktúry systémov v dynamickom výrobné podmienky. Organizácia výroby zahŕňa prípravu výroby nových a modernizáciu vyrábaných produktov, zdokonaľovanie výrobnej technológie, súčasnú reguláciu a kontrolu práce všetkých výrobných jednotiek.

Zahŕňa všetky fázy výroby produktov a má systémový charakter, pričom všetky súkromné úlohy podriaďuje tej hlavnej – maximálnemu uspokojovaniu spoločenských potrieb prostredníctvom výroby konkurencieschopných produktov. Organizácia výroby je zo systémového hľadiska súbor foriem, metód a techník vedecky podloženého spojenia práce s výrobnými prostriedkami. Takéto spojenie sa uskutočňuje na základe špecifikovaných cieľov systému a funkcií jeho jednotlivých prvkov.

V literatúre sa rozlišujú tri aspekty organizácie výroby:

Funkčné (prvok po prvku);

Priestorové;

Časový.

Vedecký prístup k organizácii výroby je založený na systémovom prístupe, čo je smer v metodológii vedeckého poznania založený na považovaní skúmaných objektov za systémy. Tento prístup zameriava výskum na odhalenie integrity objektu, ako aj na identifikáciu rôznych typov spojení v ňom a ich spojenie do jedného obrazu. Teória organizácie výroby ako samostatná oblasť vedeckého poznania má svoj vlastný systém kategórií a pojmov.

Pojem je forma myslenia, ktorá odráža podstatné vlastnosti, súvislosti a vzťahy predmetov a javov. Hlavnou funkciou konceptu je zvýraznenie všeobecného, čo sa dosahuje abstrakciou od všetkých znakov jednotlivých objektov danej triedy.

Kategória (z gréckeho kategoria - výrok, znak) sú základné a najvšeobecnejšie pojmy, ktoré odrážajú podstatné univerzálne vlastnosti a vzťahy javov reality a poznania. Základnými pojmami a kategóriami organizácie výroby sú predmet, metóda, zákony, zákonitosti a princípy organizácie výroby, výrobný systém, jeho štruktúra, predmet a predmety jeho riadenia, výrobný proces, výrobný cyklus, druh a forma výrobnej organizácie. Organizácia výroby ako veda úzko súvisí s mnohými ďalšími vedami o výrobe – technickým, technologickým, ekonomickým, matematickým a prírodným. V prvom rade hovoríme o disciplínach ako „Ekonomika podniku (firmy)“, „Manažment“ a „Technológia (príslušnej výroby)“.

F. Taylor (1856-1915) - Američan, zakladateľ vedy o organizácii výroby, s cieľom čo najintenzívnejšej a najracionálnejšej prevádzky zariadení a práce. Význam systému je v tom, že je zameraný na dosiahnutie vysokej produktivity práce pri minimálnej spotrebe energie. Dosiahol to rozdelením výrobných operácií na jednotlivé prvky mechanických pohybov robotníka. Pomocou pozorovania a načasovania určte postupnosť pohybov. To umožnilo eliminovať zbytočné, nehospodárne pohyby. F. Taylor sa pokúsil rozložiť nielen fyzickú prácu na jej zložky, ale aj organizáciu výroby.

Veril, že organizácia výroby pozostáva z:

1. Stanovte si účel činnosti.

2. Pripravte si súbor aktivít.

3. Použitie týchto prostriedkov 4. Monitorovanie vykonávania činností.

F. Jlilbret (1875-1925) - hlavné dielo (ABC pohybu). Prvýkrát v Spojených štátoch vytvoril systematickú školu pre školenie organizačných manažérov.

G. Emerson (1835-1931) - základné dielo (12 zásad produktivity práce). Veril, že princípy vysokej produktivity práce sú rovnaké v akejkoľvek oblasti činnosti.

Henri Fayol (Francúz) – rozložil riadenie výroby na prvky.

Henry Ford (Američan) - zakladateľ montážnej linky a linkovej výroby.

Hamilton Chechr - veril, že hlavnou vecou je urobiť správne rozhodnutie. Navrhol vytvorenie referenčnej knihy: (situácia-riešenie). V 30. rokoch boli najväčšie ruské továrne postavené podľa princípu závodu Ford.

Podnik ako komplexný výrobný systém. Základné princípy systémového prístupu pri navrhovaní výrobného systému

Jedným z efektívnych prístupov k štúdiu problematiky organizácie výroby je systémová koncepcia organizácie. Všimnite si, že koncept je systém názorov na akýkoľvek fenomén prírody a spoločnosti. Hlavným ustanovením systémovej koncepcie je uznanie kategórie systému pri štúdiu a organizácii podnikateľských činností.

Pripomeňme si, že systém je organizovaný, zložitý celok; súbor predmetov alebo častí, ktoré sú vzájomne prepojené. V teórii organizácie výroby sa za predmet štúdia berie výrobný systém.

Ľudia, ktorí sa spájajú pre spoločnú produkciu, sociálne, politické a iné aktivity, vytvárajú sociálne systémy. V tomto prípade je správanie systému riadené a regulované ľuďmi. Najdôležitejšia sféra ľudskej činnosti – výroba – je jedinečný komplexný systém. Systémy sú odvetvia priemyslu, územné priemyselné komplexy, rôzne združenia podnikov, podniky, dielne, sekcie, tímy.

Podnik je osobitným druhom sociálneho systému. V tomto systéme prebiehajú výrobné procesy, pri ktorých pracovník pomocou nástrojov pôsobí na predmety práce a mení ich na hotový výrobok. takže, výrobný systém - ide o špeciálny súbor mnohých prvkov a podsystémov, navrhnutých a vyrobených na účely výroby a uvoľňovania priemyselných výrobkov alebo iných druhov hmotného tovaru.

Jeho prvok zase možno považovať za jednoduchý systém, ktorý nemožno rozdeliť. Existujú rôzne klasifikácie prvkov výrobného systému. Takže pri klasifikácii prvkov podľa obsahu sa rozlišujú tieto prvky: skupiny ľudí, vybavenie, materiály, energia, informácie. Existuje klasifikácia prvkov zohľadňujúca procesy a štruktúru. V tomto prípade môžu byť pridelené služby, dielne a oblasti.

Prvky sú spojené do komplexov, ktoré sú súčasťou systému a riadia sa týmto systémom. Takéto komplexy sa nazývajú subsystémy. Výrobný systém sa člení na sociálny, výrobno-technický a informačný subsystém. Vo všetkých výrobných systémoch sa rozlišujú riadiace a riadené podsystémy.

Výrobný systém má množstvo vlastností, najmä:

Výrobný systém je otvorený systém, pretože je prepojený a vymieňa si zdroje, energiu a informácie s vonkajším prostredím. Systém má externé a interné vstupy a výstupy;

Výrobný systém je komplexný systém, pretože zahŕňa množstvo prvkov a ich väzieb a má vnútornú nezávislosť. Prepojenia výrobného systému sú nedostatočne definovaného, pravdepodobnostného charakteru;

Výrobný systém má tú vlastnosť, že je cielený. Orientácia na cieľ zabezpečuje jednotu činností všetkých jeho prvkov a subsystémov. Ciele výrobného systému sú rozmanité a podnik je viacúčelový systém.

Výrobné systémy majú vlastnosť adaptability, pretože sú schopné reagovať na zmeny vonkajšieho prostredia, prispôsobovať sa novým podmienkam a požiadavkám na základe zmien v štruktúre systému;

Výrobné systémy sú dlhodobé systémy, ktoré dokážu fungovať dlhodobo pri zachovaní svojich vlastností a účinnosti.

Výrobný systém vykazuje vlastnosť vzniku alebo integrity, čo je, že systém je schopný viac ako každej z jeho prevádzkových častí;

Výrobné systémy sú riadené systémy a umožňujú dočasné zmeny vo fungovaní procesu pod vplyvom riadiacich akcií.

Systematický prístup k organizácii výroby v podniku a jeho štrukturálnych divíziách umožňuje navrhnúť podnik ako výrobný systém. Zároveň je v procese navrhovania organizácie výroby v podniku obvyklé rozlišovať dve fázy: návrh makra a organizačný dizajn.

Makro dizajn podnikov sa vykonávajú pri vytváraní nových podnikov a odvetví. Postup návrhu makra je znázornený na obrázku 3.1.

Účelom návrhu podnikových makier je vytvorenie výrobnej štruktúry, ktorá zabezpečí efektívne fungovanie a trvalo udržateľný rozvoj podniku na cieľových trhoch.

Organizačný dizajn- súbor technických, organizačných a ekonomických rozhodnutí, ktoré určujú štruktúru výrobného systému (jeho priestorovú, časovú a organizačnú štruktúru), ako aj program realizácie organizačných zmien.

Účel organizačného dizajnu- vývoj nových výrobných systémov alebo návrhov na zlepšenie organizácie a riadenia výroby existujúcich systémov, zameraných na výrazné zlepšenie sociálno-ekonomických ukazovateľov podniku pri bezvýhradnom plnení ekonomických požiadaviek na výrobu.

Pojem a klasifikácia výrobných procesov

Výrobný proces- je to súhrn všetkých činností personálu a pracovných nástrojov potrebných v danom podniku na výrobu produktov.

Hlavnou časťou výrobného procesu je technologický postup pozostávajúciúčelových akcií na zmenu alebo určenie stavu predmetu práce.

Technologická operácia je ukončená časť technologického procesu na jednom pracovisku.

Výrobný proces pozostáva z pracovných a automatických procesov, ako aj z prírodných procesov, ktoré si nevyžadujú prácu.

V závislosti od účelu sa rozlišujú: hlavné; pomocný; servisné výrobné procesy.

Hlavné výrobné procesy sú určené na priamu zmenu stavu alebo tvaru materiálu výrobku, ktorý je v súlade so špecializáciou podniku obchodným výrobkom (napríklad procesy výroby liatiny, ocele, valcovaných výrobkov v hutníckom podniku). procesy výroby automobilových dielov a z nich montáž komponentov, zostáv a automobilu ako celku v podniku na výrobu automobilov atď.).

Pomocné výrobné procesy sú tie, ktorých výsledkom je výroba produktov, ktoré sa spravidla používajú v samotnom podniku na zabezpečenie normálneho fungovania hlavných procesov (napríklad výroba náhradných dielov na opravu hlavného technologického zariadenia; výroba mechanizačné a automatizačné prostriedky vlastnej výroby, výroba rôznych druhov energie pre hlavnú výrobu). Servis výrobných procesov poskytujú základným a pomocným procesom služby potrebné pre ich bežné fungovanie (prepravné či skladové operácie).

Podľa princípu deľby práce medzi človekom a strojom sa výrobné procesy delia na: ručné; mechanizované; automatizované; automatické.

Príkladom manuálneho procesu je kovoobrábanie, ktoré vykonáva pracovník bez pomoci strojového zariadenia; mechanizované procesy vykonávajú pracovníci pomocou prostriedkov, ktoré znižujú množstvo fyzickej záťaže pracovníka (napríklad práca na sústruhu na rezanie skrutiek atď.). Automatizované procesy sa čiastočne alebo úplne vykonávajú bez ľudského zásahu (napríklad práca na poloautomatickom stroji).

Podľa charakteru výrobného objektu rozlišujú jednoduché a zložité výrobné procesy.

Jednoduchý proces je proces pozostávajúci z postupne vykonávaných operácií (výroba jedného dielu, šarže identických dielov, skupiny rôznych dielov, ktoré majú technologické podobnosti a sú spracované na jednom pracovisku, mieste, linke). Poradie operácií je určené výrobnou technológiou dielu.

Náročný proces- proces pozostávajúci z postupne a paralelne vykonávaných operácií. Napríklad výroba montážnej jednotky pozostávajúcej z niekoľkých dielov, výroba výrobku, ktorý obsahuje určitý počet dielov a montážnych jednotiek. Štruktúra zložitého procesu závisí nielen od zloženia výrobných a montážnych technologických procesov, ale aj od poradia ich realizácie, ktoré závisí od konštrukcie montážnej jednotky alebo výrobku.

Stanovenie dĺžky výrobného cyklu. Druhy pohybu predmetov práce v prevádzkach.

Výpočet doby výrobného cyklu jednoduchého procesu pre sekvenčný, paralelne sekvenčný a paralelný.

Základom výrobného cyklu je technologický cyklus, ktorý zase pozostáva z prevádzkových cyklov.

Prevádzkový cyklus je trvanie spracovania dielu alebo série dielov v jednej operácii výrobného procesu.

Vo všeobecnosti sa trvanie i-tého pracovného cyklu určuje podľa vzorca:

kde n je veľkosť dávky dielov, ks;

Kus - norma výpočtového času pre i-tu operáciu, min.;

Počet úloh na i-tej prevádzke.

Časová kombinácia prevádzkových cyklov výrazne ovplyvňuje trvanie technologického a následne výrobného cyklu.

Existujú tri možné typy kombinácií prevádzkových cyklov, ktoré určujú typ pohybu výrobkov (dielov) operáciami: sekvenčný, paralelne sekvenčný a paralelný.

Pri sekvenčnom type pohybu sa celá dávka dielov prenesie do nasledujúcej operácie až po dokončení spracovania všetkých dielov v predchádzajúcej operácii. Dávka dielov je počet dielov rovnakého mena uvedených do výroby s jednorazovým vynaložením prípravného a konečného času.

Trvanie technologického cyklu s sekvenčným typom pohybu je určené súčtom prevádzkových cyklov podľa vzorca:

, (3.2)

, (3.2)

kde m je počet operácií v technologickom cykle.

Grafická metóda na určenie trvania technologického cyklu so sekvenčným typom pohybu dielov je znázornená na obr. 3.2.

Pri sekvenčnom type pohybu sa celá dávka dielov prenesie do nasledujúcej operácie až po dokončení spracovania všetkých dielov v predchádzajúcej operácii. Dávka dielov je počet dielov rovnakého mena uvedených do výroby s jednorazovým vynaložením prípravného a konečného času.

Technologický cyklus s postupným

Druh pohybu predmetov práce v prevádzkach

Trvanie výrobného cyklu s sekvenčným typom pohybu je určené vzorcom:

, (3.3)

, (3.3)

kde je čas prírodných procesov, min.;

Trvanie medzioperačných prestávok, min.;

Trvanie prestávok spojených s prevádzkovým režimom podniku.

Výrobný cyklus vyjadrený v kalendárnych dňoch je určený vzorcom:

, (3.4)

, (3.4)

kde je trvanie zmeny v minútach;

f - počet zmien za deň;

Koeficient zohľadňujúci prevádzkový režim podniku je určený vzorcom:

kde a je počet pracovných a kalendárnych dní v roku.

Výhody sekvenčného typu pohybu častí sú:

Relatívna jednoduchosť organizácie práce;

Žiadne prerušenia prevádzky zariadení a pracovníkov;

Možnosť ich vysokého zaťaženia počas zmeny.

Výrobný cyklus s sekvenčným typom pohybu má však najdlhšie trvanie, pretože Každý dielec sa oneskorí (zostane) na pracovisku a čaká na spracovanie celej dávky dielov. Preto možno odporučiť sekvenčný typ pohybu pri spracovaní malých sérií dielov s nízkou pracnosťou v prevádzkach, čo je typické pre kusovú a malosériovú výrobu.

Na skrátenie technologického cyklu sa používa paralelne sekvenčný typ pohybu. Jeho podstata spočíva v tom, že celá spracovaná dávka dielov sa rozdelí na prepravné dávky „p“ dielov každý alebo jednotlivo (p = 1). Transportná dávka je spracovaná pri každej operácii bez prerušenia a môže byť presunutá do ďalšej operácie bez čakania na dokončenie spracovania pre ďalšie transportné dávky. V tomto prípade musí byť dodržaná podmienka nepretržitej prevádzky pri každej operácii pri spracovaní celej dávky „n“.

Trvanie technologického cyklu bude kratšie ako pri sekvenčnom type pohybu o celkový počet kombinovaných prevádzkových cyklov (), ktorý je určený vzorcom:

![]() , (3.6)

, (3.6)

kde n je počet dielov v spracovávanej dávke, ks;

p - počet dielov v prepravnej dávke, ks;

Minimálna hodnota pracovného cyklu pre dve susediace operácie.

Trvanie technologického cyklu pre paralelne sekvenčný typ pohybu je určené vzorcom:

Trvanie výrobného cyklu v kalendárnych dňoch pre paralelne sekvenčný typ pohybu je určené vzorcom:

. (3.8)

. (3.8)

Grafická metóda na určenie trvania technologického cyklu pre paralelne sekvenčný typ pohybu je znázornená na obr. 3.3.

Pri zostavovaní harmonogramu by ste mali brať do úvahy pomer prevádzkových cyklov v susedných prevádzkach. Ak je pracovný cyklus predchádzajúcej operácie menší alebo rovnaký ako cyklus nasledujúcej, t.j. , potom môže byť transportná dávka po spracovaní v predchádzajúcej operácii okamžite presunutá do nasledujúcej operácie. Kontinuita spracovania je dosiahnutá tým, že produktivita predchádzajúcej operácie je vyššia ako produktivita nasledujúcej.

Obr.3.3. Technologický cyklus s paralelne sekvenčným typom pohybu predmetov práce cez operácie

Ak je pracovný cyklus na predchádzajúcej operácii dlhší ako na nasledujúcej, t.j. , potom po spracovaní prvej prepravnej dávky v predchádzajúcej prevádzke nemôže byť okamžite prevedená na ďalšiu, pretože produktivita na i-tej operácii je nižšia a kontinuita prevádzky zariadenia na (i + 1)- prevádzka nebude zabezpečená.

Kontinuitu spracovania šarže v následnej operácii je možné dosiahnuť len naakumulovaním minimálneho požadovaného nahromadenia dielov pred jej spustením, a teda následnú operáciu je možné spustiť aj neskôr. Graficky je začiatok spracovania pri nasledujúcej operácii určený z podmienky, že posledná prepravná dávka sa po spracovaní v predchádzajúcej operácii okamžite prenesie na ďalšiu.

Paralelno-sekvenčný typ pohybu má kratší cyklus, ale vedie k zvýšeniu počtu účtovných jednotiek a vyššej miere prevádzky vozidiel. Je vhodné ho použiť pre veľké série a vysokú pracnosť výrobkov, ktorá je typická pre veľkosériovú výrobu. Aj tu však dochádza k zadržiavaniu dielov čakajúcich na spracovanie z dôvodu nesynchronizácie operácií v čase.

Pri paralelnom type pohybu dielov sa transportné dávky presúvajú do ďalšej operácie ihneď po ukončení ich spracovania v predchádzajúcej. V tomto prípade odpadá držanie dielcov medzi operáciami, všetky operácie technologického cyklu sa vykonávajú paralelne, v dôsledku čoho sa trvanie technologického cyklu skracuje na minimum. K prestojom zariadení a pracovníkov dochádza v dôsledku nesynchronizácie prevádzkových cyklov v čase. Pri rovnakom trvaní nedôjde k prestojom.

Trvanie technologického cyklu s paralelným typom pohybu je určené vzorcom:

. (3.9)

. (3.9)

Trvanie výrobného cyklu s paralelným typom pohybu je určené vzorcom:

. (3.10)

. (3.10)

Grafická metóda na určenie trvania technologického cyklu s paralelným typom pohybu je znázornená na obr. 3.4.

Ryža. 3.4. Technologický cyklus s paralelným pohybom predmetov práce cez operácie

Pravidlá pre zostavenie grafu technologického cyklu s paralelným typom pohybu sú formulované takto:

1. Pre prvú prepravnú dávku je vybudovaný technologický cyklus pre všetky operácie bez prestávok medzi nimi.

2. Určí sa operácia s najdlhším cyklom a zostaví sa pre ňu cyklus na celú spracovanú dávku „n“ bez prerušení.

3. Pre zvyšné prepravné dávky, okrem prvej (pre ktorú už bola zostavená podľa bodu 1.), sa prevádzkové cykly ukončia pre všetky operácie okrem najdlhšej (pre ktorú bola zostavená podľa bodu 2.) .

Ako je zrejmé z grafu (obr. 3.4), zariadenie je nepretržite zaťažované len na prevádzku, ktorá má maximálny pracovný cyklus. Počas ostatných operácií je zariadenie čiastočne nečinné. Len pre synchrónny proces, v ktorom sú pracovné cykly rovnaké, t.j. ![]() , práce na všetkých operáciách budú prebiehať bez prerušenia. Táto možnosť procesu je typická pre kontinuálne výrobné linky v hromadnej výrobe.

, práce na všetkých operáciách budú prebiehať bez prerušenia. Táto možnosť procesu je typická pre kontinuálne výrobné linky v hromadnej výrobe.

Zásady organizácie výrobného procesu

Výrobný proces je súbor vzájomne prepojených pracovných procesov a niekedy aj prírodných procesov, v dôsledku ktorých sa suroviny a polotovary premieňajú na hotové výrobky.

Výrobné procesy sú klasifikované podľa rôznych kritérií.

1. Podľa stupňa ľudskej účasti:

Pracovný proces;

Prírodné procesy.

Pracovný proces je cieľavedomá činnosť, pri ktorej človek pomocou pracovných prostriedkov upravuje predmety práce a mení ich na hotový výrobok.

2. Podľa účelu a povahy vyrábaných produktov (vykonané práce, poskytnuté služby):

· základné;

· pomocný;

· podávanie.

V dôsledku hlavných procesov sa suroviny a materiály premieňajú na hotové výrobky určené na externý predaj.

Pomocné procesy zahŕňajú procesy na výrobu produktov spotrebovaných v rámci podniku pre vlastnú potrebu (opravy, výroba energií a pod.).

Servisné procesy sa vykonávajú s cieľom zabezpečiť potrebné podmienky pre normálny priebeh hlavných a pomocných procesov (sklad, prepravné operácie, technická kontrola atď.).

3. Podľa stupňa výroby hotových výrobkov:

Obstarávanie;

Spracovanie;

Emitentov.

4.Podľa stupňa kontinuity:

Nespojité (diskrétne);

Nepretržitý.

5. Podľa stupňa technického vybavenia:

Stroj-manuál;

Stroj (čiastočne mechanizovaný);

Komplexne mechanizované;

automatické;

Hardvér.

Technologický proces je časť výrobného procesu, ktorá obsahuje úkony na zmenu a následné zistenie stavu výrobnej položky.

Technologická operácia je časť technologického procesu vykonávaná na jednom pracovisku na tom istom predmete práce jedným pracovníkom alebo skupinou pracovníkov.

Operácie sú rozdelené na hlavné a pomocné. Hlavná alebo technologická operácia sa nazýva operácia, v dôsledku ktorej sa mení tvar, veľkosť a vlastnosti predmetu práce. Operácie súvisiace s presunom výrobkov z jedného pracoviska na druhé, ich skladovaním alebo kontrolou kvality výrobkov sa nazývajú pomocné.

Organizácia výrobného procesu je kombináciou a interakciou v priestore a čase základných procesov v súlade s účelom podniku.

Organizácia tohto procesu v priestore sa premieta do konštrukcie výrobnej štruktúry podniku a štruktúry pracovnej sily.

Organizácia výrobného procesu v čase spočíva v poriadku a časových normách pre pohyb predmetov práce, prevádzkové režimy zariadení, režimy práce a odpočinku pracovníkov a pod., čo sa premieta do predpisov, pravidiel, pokynov, harmonogramov a pod. iné dokumenty.

Rozlišujú sa tieto zásady racionálnej organizácie výrobného procesu:

1. Princíp špecializácie. Špecializáciou výroby sa rozumie obmedzenie rozsahu vyrábaných produktov, ktoré sú si podobné, alebo obmedzenie rozsahu používaných procesov.

2. Princíp paralelnosti predpokladá súčasné, simultánne vykonávanie jednotlivých operácií a procesov na výrobu produktov.

3. Princíp kontinuity vyžaduje, aby sa počas výrobného procesu minimalizovali alebo úplne odstránili prestávky medzi postupne vykonávanými technologickými operáciami.

4. Princíp rytmu. Pri dodržaní tejto zásady sa v rovnakých časových intervaloch vyrába rovnaké alebo rovnomerne rastúce množstvo výrobkov a je zabezpečené rovnomerné zaťaženie pracovísk, zariadení a výkonných pracovníkov.

5. Zásada proporcionality. Podstatou princípu je, že všetky časti výrobného procesu by mali mať rovnakú výrobnú priepustnosť.

6. V súlade s princípom priameho toku musia pracovné predmety prejsť najkratšou cestou cez všetky fázy a operácie výrobného procesu, bez protichodných alebo spätných pohybov. Dodržiavanie tejto zásady je zabezpečené umiestnením dielní, sekcií a pracovísk pozdĺž technologického procesu. Pomocné dielne a sklady by preto mali byť umiestnené čo najbližšie k hlavným dielňam, ktorým slúžia.

7. Princíp automatizácie predpokladá maximálne možné a ekonomicky opodstatnené oslobodenie človeka od priamej účasti na výrobnom procese.

8. Princíp homeostatiky. Podstata princípu homeostatiky spočíva v schopnosti výrobného systému odolávať narušeniu jeho funkcií v dôsledku prítomnosti samoregulačného mechanizmu v systéme.

Samoregulácia výrobného systému môže byť založená na princípe riadenia odchýlkami, kedy sa výsledky činnosti systému periodicky porovnávajú s plánom alebo úlohou a v prípade odchýlok sa prijímajú vhodné opatrenia na zabezpečenie normálneho fungovania systému. systému. Ilustráciou princípu samoregulácie v hutníckom podniku je systém plánovanej preventívnej údržby (PPR), systém priebežného prevádzkového plánovania a pod.

9. Princíp flexibility znamená, že výrobný proces sa efektívne prispôsobuje neustále sa meniacim organizačným, technickým a ekonomickým podmienkam a požiadavkám trhu.

Formy a metódy organizácie výroby

Organizácia výroby je systém opatrení a činností zameraných na racionálne spojenie práce s materiálnymi prvkami výroby, nástrojmi a predmetmi práce. Tento systém opatrení je navyše zameraný na optimálnu kombináciu súkromných výrobných procesov medzi sebou v priestore a čase a na tomto základe na zvýšenie efektivity výroby. Existujú formy organizácie spoločenskej výroby, druhy organizácie výroby a metódy organizácie výrobných procesov.

Formy organizácie výroby vo všeobecnosti zahŕňajú koncentráciu, špecializáciu, kooperáciu a kombináciu. Koncentrácia je proces koncentrácie výroby produktov na obmedzený počet podnikov a v ich výrobných divíziách. Úroveň koncentrácie závisí predovšetkým od objemu produkcie, jednotkovej kapacity strojov, jednotiek, prístrojov, technologických zariadení, počtu podobných zariadení, veľkosti a počtu technologicky homogénnych výrobných zariadení. Na meranie úrovne koncentrácie sa používajú ukazovatele objemu výroby, počtu zamestnancov av určitých odvetviach - náklady na fixné aktíva.

Špecializácia je sústredenie výroby homogénnych, podobných výrobkov alebo vykonávania jednotlivých etáp technologického procesu v podniku a jeho výrobných divíziách. Existujú technologické, vecné a detailné špecializácie. Technologická špecializácia je oddelenie podnikov, dielní a priestorov za účelom vykonávania určitých operácií alebo etáp výrobného procesu (napríklad pradiarne, tkáčske a dokončovacie závody v textilnom priemysle). Predmetová špecializácia zahŕňa koncentráciu výroby v podniku (v dielni) úplne hotových výrobkov (napríklad motocykle, bicykle, riad, pekárenské výrobky atď.). výroba jednotlivých dielov a dielov hotových výrobkov (motory, ložiská a pod.).

V praxi podnikov často dochádza ku kombinácii všetkých foriem špecializácie: nákupné dielne a úseky sú postavené na technologickom základe, spracovanie - na detailnom základe, montáž - na predmet. Na meranie úrovne špecializácie podnikov a ich divízií sa používajú tieto ukazovatele: podiel hlavných (jadrových) produktov na celkovom objeme produkcie; počet skupín, druhov a druhov výrobkov vyrábaných podnikom; podiel špecializovaného vybavenia na jeho celkovej flotile; počet názvov častí spracovaných na jednotke zariadenia; počet vykonaných operácií na jednotku zariadenia atď.

Predpokladom zvyšovania úrovne špecializácie je štandardizácia, unifikácia a typizácia procesov. Štandardizácia stanovuje prísne definované štandardy kvality, tvary a veľkosti dielov, zostáv a hotových výrobkov. Vytvára predpoklady na obmedzovanie sortimentu a zvyšovanie rozsahu jeho výroby. Unifikácia zahŕňa zníženie existujúcej rôznorodosti v typoch štruktúr, tvarov, veľkostí dielov, prírezov, zostáv, použitých materiálov a výber tých technologicky a ekonomicky najvýhodnejších. Typizácia procesov spočíva v obmedzení rôznorodosti používaných výrobných operácií a vo vývoji štandardných procesov pre skupiny technologicky homogénnych častí. Treba však mať na pamäti, že realizácia uvažovaných predpokladov pre špecializáciu by nemala zhoršiť spotrebiteľské vlastnosti hotového výrobku ani znížiť dopyt po ňom.

V konkurenčnom prostredí je v niektorých prípadoch pre podnik výhodnejšie diverzifikovať výrobu, čo zahŕňa rôzne oblasti činnosti rozširovaním sortimentu výrobkov. Špecializácia na výrobu obmedzeného sortimentu, zameraná na uspokojovanie jasne definovaných potrieb trhu, je charakteristická pre relatívne malé podniky.

Spolupráca zahŕňa výrobné prepojenia medzi podnikmi, dielňami a oblasťami, ktoré sa spoločne podieľajú na výrobe produktov. Vychádza z detailných a technologických foriem špecializácie. Vnútrozávodná spolupráca sa prejavuje pri presune polotovarov z jednej dielne do druhej, pri obsluhe hlavných oddelení pomocnými. Prispieva k úplnejšiemu využitiu výrobnej kapacity a odstráneniu úzkych miest a zabezpečuje zlepšenie výkonnosti podnikov ako celku. Medzi hlavné ukazovatele charakterizujúce úroveň spolupráce patria: podiel dielov a polotovarov prijatých za družstevné sadzby na celkovom objeme produkcie; počet podnikov spolupracujúcich s týmto podnikom; podiel dielov a polotovarov dodávaných externe a pod.

Kombinácia je kombinácia výroby v jednom podniku, niekedy z rôznych odvetví, ale navzájom úzko súvisia.

Organizácia výroby v podniku je formou jednotkovej deľby práce. V podniku existujú tieto úrovne organizácie výroby:

1) organizácia výroby na pracovisku - optimálna kombinácia pracovných prostriedkov, predmetov práce, práce;

2) organizácia práce v obchode - spojená s organizáciou práce na pracoviskách a organizáciou práce medzi pracoviskami;

3) medzipredajňová organizácia výroby - organizácia výrobných procesov vykonávaných predajňami, zameraná na ich fungovanie ako jedného celku.

Existujú tri typy organizácie výroby:

Element-by-element - všetky prvky výrobného procesu musia navzájom korešpondovať, čo je východiskom jeho organizácie;

Priestorové - spojené s určitou úrovňou organizácie dielní a sekcií a zodpovedajúcou úrovňou výrobnej štruktúry podniku;

Časový rámec organizácie výroby je optimálnou kombináciou v čase začiatku a konca jednotlivých výrobných procesov, ktoré sú navzájom prepojené.

Stupeň špecializácie a rozsah výroby určujú typ organizácie výroby a miera súladu so základnými zásadami racionálnej organizácie výrobného procesu charakterizuje spôsob organizácie výroby.

Rozlišujú sa tieto metódy organizácie výrobného procesu:

V rade;

Party;

Individuálne.

Okrem metód organizácie výrobného procesu je potrebné rozlišovať medzi typmi organizácie výroby, medzi ktoré patria:

omša;

sériový;

Jednotná výroba.

Existuje vzťah medzi metódami organizácie výrobného procesu a typmi organizácie výroby:

1) hromadný typ výrobnej organizácie zodpovedá kontinuálnej výrobnej metóde;

2) v podmienkach širokého sortimentu výrobkov sa používa sériový typ organizácie výroby, ktorý zodpovedá dávkovému spôsobu organizácie výroby. Sériový typ má tri stupne: veľkosériová, stredná a malosériová výroba;

3) jeden typ organizácie výroby zodpovedá individuálnemu spôsobu organizácie výroby.

Najekonomickejší je hromadný typ s kontinuálnym spôsobom výroby. Najbežnejší je sériový typ a dávkový spôsob organizácie výroby.

Druhy výroby a ich technicko-ekonomické charakteristiky

Organizácia výrobných procesov, výber metód prípravy, plánovania a riadenia výroby sú do značnej miery determinované typom výroby podniku. Druh výroby je komplexný popis technických, organizačných a ekonomických znakov výroby, určený šírkou sortimentu, špecializáciou, objemom a opakovateľnosťou výroby výrobku.

Existujú tri typy výroby: jednoduchá, sériová a hromadná. Jednotková výroba sa vyznačuje širokým sortimentom vyrábaných produktov, ktorých výroba sa dlhodobo neopakuje. Dielne a priestory sú špecializované podľa technologických zásad. Pracovné miesta prakticky nie sú špecializované, t.j. sa vykonávajú rôzne operácie. Pracovníci sú vysoko kvalifikovaní. Prevláda univerzálne vybavenie, využíva sa univerzálne technologické vybavenie.

Sériová výroba je charakteristická obmedzeným sortimentom výrobkov vyrábaných v periodicky sa opakujúcich sériách s relatívne veľkým objemom výroby. V závislosti od počtu výrobkov v dávke alebo sérii a hodnoty konsolidačného koeficientu operácií sa rozlišuje malá, stredná (sériová) a veľkosériová výroba.

V sériovej výrobe majú dielne spravidla uzavreté sekcie pozdĺž technologického procesu; Pracoviskám je priradený obmedzený počet detailných operácií. Využívajú sa jednotné technologické zariadenia, pracovníci majú strednú a vysokú kvalifikáciu na CNC strojoch a flexibilných automatizovaných linkách. Presun predmetov práce medzi operáciami paralelne - sekvenčne.

Hromadná výroba sa vyznačuje obmedzeným sortimentom produktov, ktoré sa nepretržite vyrábajú počas dlhého časového obdobia vo veľkých objemoch. V hromadnej výrobe sa široko používajú mechanizované a automatizované prietokové linky, špecializované zariadenia a technologické zariadenia. Špecializácia workshopov vychádza z predmetového princípu. Každému pracovisku je možné priradiť 1 - 2 prevádzky. Kvalifikácia pracovníkov je na výrobných linkách relatívne nízka, ale na automatizovaných linkách vysoká. Výroba dielov a výrobkov je postavená podľa daného rytmu. Používa sa paralelný typ pohybu predmetov práce.

Hromadná výroba zabezpečuje najvyššiu úroveň produktivity práce a nízke náklady na vyrábané produkty.

Hlavným ukazovateľom charakterizujúcim typ výroby je koeficient konsolidácie operácií (), ktorý je určený vzorcom:

kde je počet vykonaných operácií na i-tom pracovisku;

Počet úloh na stavbe alebo v dielni.

V závislosti od hodnoty koeficientu konsolidácie prevádzky sa určí druh výroby podľa údajov v tabuľke. 2.1.

Tabuľka 2.1

Pilotná výroba by sa mala považovať za nezávislý typ. Jej cieľom je výroba prototypov, sérií, produktov na vykonávanie vedecko-výskumných prác, vypracovanie konštrukčnej a technologickej dokumentácie.

Výpočet výrobného cyklu zložitého procesu

Trvanie cyklu T" c (pary) je v tomto prípade určené trvaním maximálneho prevádzkového cyklu Tmax a k tejto hodnote sa pripočítava doba spracovania jednej prenosovej dávky vo všetkých operáciách okrem maxima, ktorého doba je už zahrnuté v Tmax

Paralelný pohyb poskytuje najkratšie časy cyklov v porovnaní s inými typmi pohybu, ale prerušenia pohybu pri operáciách menej náročných na prácu vedú k nedostatočnému využitiu zariadení.

Čím menej sa však v čase líšia trvanie súvisiacich operácií, tým menšie sú prestoje zariadenia. Najúčinnejší paralelný typ pohybu je možné použiť počas synchrónnych prevádzkových cyklov. Pri vysokej synchronizácii operácií sa paralelný typ pohybu mení na nepretržitú výrobu.

Ekonomický význam skrátenia času výrobného cyklu spočíva v znížení rozpracovanosti. V strojárstve, ktoré sa vyznačuje relatívne dlhým výrobným cyklom, tvorí nedokončená výroba 30 – 40 % pracovného kapitálu v zásobách podniku. Čím dlhší je výrobný cyklus, tým viac pracovného kapitálu podnik vyžaduje, čím dlhšia je doba ich obratu, tým dlhšie sú imobilizované vo výrobe. Pre úsporu pracovného kapitálu a zrýchlenie ich obratu je potrebné usilovať sa o skrátenie trvania výrobného cyklu.

To možno dosiahnuť týmito hlavnými spôsobmi:

Zníženie náročnosti základných technologických operácií;

Zlepšenie procesov prepravy, skladovania a kontroly;

Skrátenie času prerušení spôsobených poruchami zariadení, nedostatkom materiálov, zariadení a inými dôvodmi;

Koncept kontinuálnej výroby a typy výrobných liniek

Voľba produktovo orientovanej stratégie pre výrobný proces jedného alebo viacerých produktov (súčiastok produktov) zo strany podniku na určité časové obdobie mu dáva možnosť vybudovať procesy, ktoré sú plne v súlade so zásadami racionálnej organizácie výroby. . Hovoríme o zabezpečení nepretržitého, priamoprúdového, rytmického prechodu materiálových tokov. Takáto výroba sa tradične nazýva kontinuálna výroba.

Prietoková výroba je forma organizácie výroby založená na rytmickom opakovaní časovo koordinovaných technologických operácií vykonávaných na špecializovaných pracoviskách umiestnených pozdĺž technologického procesu výroby jedného alebo viacerých výrobkov. Použitie tokových metód zabezpečuje vysoký stupeň organizovanosti, a teda aj efektívnosti výroby. Odvrátenou stránkou týchto výhod je však rigidný determinizmus takýchto výrobných štruktúr, ktorý výrazne obmedzuje ich flexibilitu.

Preto bol rozsah použitia výrobných liniek vždy dosť úzky, obmedzený na masovú alebo veľkosériovú výrobu produktov. Zjavné výhody nepretržitej výroby zároveň nútia vedcov a odborníkov z praxe na celom svete hľadať technické a organizačné spôsoby rozšírenia oblastí jej využitia. Najvýznamnejšími míľnikmi na tejto ceste bol vývoj metód pre skupinové spracovanie dielov (S.P. Mitrofanov, 1955), vytvorenie a implementácia konceptu flexibilného toku japonským automobilovým montážnym koncernom Toyota a vývoj a využitie CAD/CAM systémov.

Predpoklady pre organizáciu nepretržitej výroby sú:

Stabilný dopyt po produktoch na pomerne dlhú dobu;

Prítomnosť dostatočného počtu výrobkov s rovnakými alebo podobnými komponentmi (jednotné prvky, moduly) vo výrobnom programe v súlade s marketingovou stratégiou podniku z hľadiska dizajnu, technologických a organizačných charakteristík;

Prítomnosť dostatočného počtu rovnakých alebo podobných komponentov v návrhoch rôznych generácií jedného výrobku (znak štrukturálnej nadväznosti výrobkov), čo umožňuje ich výrobu na konštantnej technickej báze bez jej častých výrazných zmien;

Prítomnosť vyvinutej počítačovej databázy v podniku, ktorá obsahuje informácie konštrukčného, technologického a organizačného plánovacieho charakteru.

Hlavným konštrukčným prvkom kontinuálnej výroby je výrobná linka (PL), ktorá je súborom pracovísk vybavených všetkým potrebným na vykonávanie operácií a umiestnených striktne pozdĺž technologického procesu. Typicky, v závislosti od dostupného priestoru, môže mať usporiadanie výrobných liniek rôzne konfigurácie: rovné, kruhové, v tvare U, L, U atď. , skrátenie dĺžky dopravných trás vozidiel a pohyb pracovníkov obsluhujúcich viaceré zariadenia alebo prevádzky. Toto je prejavom princípu priamosti. Princíp rytmu sa prejavuje v rytmickom uvoľňovaní výrobkov z výrobných liniek a v rytmickom opakovaní práce na pracoviskách. Na každom pracovisku PL sa vykonáva jedna neustále sa opakujúca operácia alebo niekoľko podobných operácií, ktoré sa striedajú v určitých intervaloch. Rytmus je základným parametrom pri výpočte všetkých typov výrobných liniek.

Klasifikácia výrobných liniek je založená na rozdieloch v implementácii dvoch ďalších princípov racionálnej organizácie výroby: špecializácie a kontinuity. Úzka špecializácia pracovných miest, zameranie na výrobu jedného druhu produktu, úplná nemožnosť alebo vysoká náročnosť prechodu sú znakmi jednopredmetových tokov; plynulý pohyb výrobkov po pracoviskách v rámci paralelného typu ich pohybu prevádzkami je znakom súvislých línií.

Toky viacerých predmetov umožňujú rekonfiguráciu v rámci určitých limitov. Diskontinuálne linky sú vybudované na základe využitia paralelného sekvenčného typu pohybu výrobkov po operáciách, čím umožňujú sledovanie dielov a obrobkov a tvorbu rezerv (nezariadení) na pracoviskách. Linky s prerušovaným tokom sa často nazývajú linky s priamym tokom. Klasifikácia podľa presných čiar je znázornená na obr. 12.1.

Na základe dvoch menovaných klasifikačných kritérií teda možno rozlíšiť štyri typy riadkov:

1) jednopredmetové kontinuálne výrobné linky (SSPL);

2) viacpredmetové kontinuálne výrobné linky (MCPL);

3) jednopredmetové kontinuálne výrobné linky (OPPL);

4) viacpredmetové kontinuálne výrobné linky (MPPL);

Významný vplyv na organizáciu tokov má aj charakter pohybu produktov na linke. Nútený pohyb znamená prítomnosť jediného vozidla pre pohyb častí a obrobkov medzi všetkými pracovnými stanicami linky - dopravníka pracujúceho v tuhom, vopred určenom režime, určenom rytmom linky.

Polovoľný pohyb - prítomnosť dopravníka riadeného osobou (majster, majster). V tomto prípade môže byť rytmus udržiavaný pomocou signalizácie alebo nastavený prácou prvej pracovnej stanice linky.

Voľný pohyb - absencia dopravníka a používanie mechanických prostriedkov (vozíky, rampy, gravitačné podnosy, valčekové stoly atď.) na prepravu produktov, ručný prenos ľahkých produktov v tesnej blízkosti pracovísk. Tu je tiež možné zorganizovať „stacionárny tok“, v ktorom ťažké a objemné výrobky (lietadlá, obrábacie stroje) zostávajú nehybné na špeciálne vybavených miestach (stavby, stánky, staveniská atď.), kde sa naopak nahrádzajú navzájom, vyrábajú ich na nej prevádzky špecializované tímy pracovníkov. Počet objektov súčasne obsluhovaných tímami sa rovná počtu tímov. Synchronizácia je zabezpečená prideľovaním komplexov operácií tímom s trvaním rovným alebo násobkom rytmu toku (analogicky s výberom vhodného počtu paralelných úloh pre operáciu), ako aj reguláciou počtu pracovníkov v tímoch.

V rámci organizácie kontinuálnej výroby sa otvárajú široké možnosti pre komplexnú mechanizáciu a automatizáciu. Hlavným predpokladom je úzka špecializácia pracovísk a na nich inštalovaných technologických zariadení. Stálosť prepravných tokov nám tiež umožňuje dosiahnuť vysokú úroveň automatizácie prepravných operácií. Pre medzioperačnú (na výrobnej linke), medzilinkovú (medzi výrobnými linkami) a medzidielnu (medzi výrobnými prevádzkami výrobnej linky) prepravu produktov, prostriedky kontinuálnej (potrubia produktov, dopravníky - pásové, doskové, reťazové a pod.) a periodickú ( sa používajú mostové žeriavy, výťahy a pod.) vrátane robotických (robotové nakladače, robotické zakladače, robotické vozidlá).

Na záver si sformulujme hlavné výhody kontinuálnej výroby:

Zvyšovanie produktivity práce, ktorá je výsledkom mechanizácie a automatizácie prevádzok (vrátane dopravy), zavádzania efektívnych technológií a špeciálnych vysokorýchlostných technologických zariadení, optimálneho usporiadania pracovísk, získavania zručností pracovníkov vykonávať opakujúce sa operácie;

Skrátenie trvania výrobného cyklu, čo je možné v dôsledku špecializácie pracovísk, ich nepretržitá údržba v súlade s rytmom, odstránenie prerušení pohybu výrobkov cez pracoviská, skrátenie vzdialenosti a času ich prepravy, paralelné procesy a kombinovanie operácií;

Zníženie nahromadenia nedokončenej výroby a zrýchlenie obratu pracovného kapitálu v dôsledku skrátenia trvania výrobného cyklu;

Zvyšovanie kvality výrobkov, znižovanie závad v dôsledku zlepšovania technologickej a pracovnej disciplíny, využívanie regulovanej špecializovanej údržby pracovísk, údržba a opravy zariadení, normalizácia a kontrola kvality výrobkov;

Zníženie výrobných nákladov, ktoré je výsledkom celého radu opatrení na racionálnu organizáciu výrobného procesu a zníženie nákladov na všetky druhy zdrojov.

Základy organizácie ONPL

Kontinuálne výrobné linky (CPL) sú výrobné linky, ktoré zabezpečujú nepretržitý pohyb predmetov prostredníctvom operácií technologického procesu (t.j. pohyb bez medzioperačného sledovania) s nepretržitou prevádzkou pracovníkov a zariadení na pracoviskách (t.j. prácu bez prestojov). Jednopoložkové priebežné výrobné linky sú vytvorené na výrobu rovnakých produktov počas dlhého časového obdobia s využitím ich paralelného pohybu po prevádzkach (pracoviskách). Úlohou vedúceho výroby je zároveň maximálne využiť výhody a eliminovať nevýhody paralelného pohybu vo vzťahu ku konkrétnym podmienkam výroby: prevádzkový režim linky, výrobná úloha, konštrukcia, rozmery a iné charakteristiky výrobkov, technologické parametre procesu, konfigurácia výrobných priestorov, vybavenie pracovísk a pod.

Výhodami paralelného pohybu preneseného do ONPL je plynulý pohyb výrobkov cez operácie technologického procesu, t.j. pohyb bez medzioperačného kladenia a vysoký stupeň paralelnosti všetkých procesov, čo vedie k skráteniu výrobného času výrobkov a minimalizácia objemu rozpracovanej práce. Jednou z nevýhod paralelného pohybu je presun kus po kuse (prenos v malých prepravných dávkach) pracovných predmetov súčasne medzi všetkými

pracovísk sa zvyčajne eliminuje používaním rôznych typov dopravníkov na OPPL. Druhá nevýhoda - prítomnosť prestávok na pracoviskách - vyžaduje použitie špeciálnych metód na synchronizáciu operácií na linke. Rozlišuje sa predbežná (pri navrhovaní výrobných liniek) a konečná synchronizácia (pri odlaďovaní ponoriek vo výrobných podmienkach Predbežná synchronizácia umožňuje odchýlku trvania operácií od rytmu v rozmedzí ± 10\%, čo musí byť maximálne eliminované). možného rozsahu počas konečnej synchronizácie.

Spôsoby synchronizácie sú:

Operácie rozdeľovania alebo spájania;

Kombinovanie rôznych možností pre poradie prechodov a ich preskupovanie do nových operácií;

Koncentrácia operácií, kombinujúca čas vykonania niekoľkých prechodov pomocou agregovaných prostriedkov technologických zariadení;

Intenzifikácia prevádzkových režimov;

Kombinácia času na strojovú a ručnú prácu;

Racionalizácia pracovných metód a pod.

Rytmus je základnou charakteristikou pri výpočtoch akýchkoľvek výrobných liniek. Je určená prevádzkovým režimom linky (počet pracovných dní, zmien, hodín, trvanie regulovaných prestávok), t.j. fondom jej prevádzkového času F a výrobným programom výrobku NB za rovnaké obdobie: rл = Ф/ Nв. Pri zaznamenávaní stavu synchronizácie je rytmus analógom hlavného času v paralelnom type pohybu.

Základy organizovania OPPL. Modely a metódy výpočtu pracovného kapitálu pre OPPL