Taiichi Ono opowiada historię trzydziestoletniej historii japońskiej metody produkcji, systemu produkcyjnego, który pozwolił Toyocie stać się liderem nie tylko w Japonii, ale na całym świecie. System produkcyjny Toyoty, który powstał w przemyśle motoryzacyjnym w niezwykle trudnych warunkach rynkowych, jest obecnie szeroko stosowany w wielu innych gałęziach przemysłu.

Taiichi Ono. System produkcyjny Toyoty: odejście od produkcji masowej. – M.: , 2008. – 194 s.

Pobierz streszczenie (streszczenie) w formacie lub

Przedmowa. Koncepcja Systemu Produkcyjnego Toyoty zakłada poprawę wydajności produkcji poprzez staranną i konsekwentną eliminację odpadów. Koncepcja ta, wraz z ideą szacunku dla ludzi, leży u podstaw Systemu Produkcyjnego Toyoty.

Z reguły straty powstają, gdy próbujemy wyprodukować jeden rodzaj produktu w dużych ilościach. W rezultacie koszty rosną. O wiele bardziej ekonomiczne będzie wytwarzanie jednego produktu na raz. Pierwsza metoda to system produkcyjny Forda, a ostatnia to system produkcyjny Toyoty. Producenci nie mogą już opierać produkcji wyłącznie na planach przekazanych z góry, a następnie dystrybuować lub „wypychać” produktu na rynek. Obecnie konsumenci „wyciągają” z oferowanego asortymentu potrzebne im towary w wymaganej ilości i we właściwym czasie.

Wieloetapowy system produkcyjny stosowany w wielu procesach produkcyjnych obejmuje metody push i pull. Obie metody mają swoje zalety i wady. Wybór tej czy innej metody i jej skuteczne zastosowanie zależy od filozofii i kreatywności kierowników produkcji. System produkcyjny Toyoty opiera się na metodzie pull. Aby zrozumieć jego niesamowity sukces, należy zrozumieć filozofię, która za nim stoi, nie skupiając się na poszczególnych aspektach systemu, takich jak kanban.

Rozdział 1. ZACZNIJ OD POTRZEBY

Kryzys naftowy jesienią 1973 roku, po którym nastąpiła recesja gospodarcza, miał negatywny wpływ na rozwój biznesu. Stało się jasne, że biznes nie może już prosperować, korzystając z tradycyjnego amerykańskiego systemu masowej produkcji, który tak dobrze sprawdzał się przez tak długi czas. Czasy się zmieniły. Głównym celem systemu produkcyjnego Toyoty była produkcja szerokiej gamy modeli samochodów w małych partiach.

System produkcyjny Toyoty opiera się na dwóch zasadach: just-in-time, automatyzacji lub automatyzacji wykorzystującej inteligencję. Tradycyjny sposób produkcji polegał na dostarczaniu materiałów z poprzedniego procesu do następnego. Próbowałem więc pomyśleć o przeniesieniu materiałów w odwrotnej kolejności. Późniejszy proces produkcyjny, zlokalizowany w dalszej części procesu, wymaga jedynie właściwych części z wcześniejszego procesu, we właściwej ilości i we właściwym czasie. Czy w tym przypadku nie byłoby logiczne, aby we wcześniejszym procesie wyprodukować tylko te części, które są potrzebne? Czy w przypadku interakcji pomiędzy wieloma procesami nie wystarczyłoby jasno określić, ile, co i kiedy jest potrzebne? Nazwiemy ten sposób przekazywania informacji „kanbanem” (karta, wskaźnik).

Toyota preferuje autonomię - maszyny, które potrafią poradzić sobie z błędami (wadami) samodzielnie lub „autonomicznie”, wykorzystując prostą automatyzację. We wszystkich zakładach firmy większość urządzeń wyposażona jest w różne mechanizmy zabezpieczające, precyzyjne systemy zatrzymania, urządzenia szybkiego przełączania i „niezawodne” (baka-yoke) lub, delikatniej, „odporne na błędy” (poka-yoke ) urządzenia.

Postanowiłem zmienić organizację pracy - tak, aby jeden operator odpowiadał za kilka maszyn zamiast jednej i to za ich różne typy. Innymi słowy, pierwszym krokiem było wprowadzenie przepływu produkcji do warsztatu mechanicznego. Połączyłem różne maszyny w jeden łańcuch technologiczny w ramach jednego obszaru. Stanowiło to wyraźne odejście od tradycyjnego systemu, w którym w jednym obszarze produkcyjnym wytwarzano duże partie identycznych części, a następnie wysyłano je do innego.

Jeśli jakakolwiek część wymaga produkcji w ilości 1000 sztuk miesięcznie, należy wyprodukować 40 części dziennie w ciągu 25 dni. Następnie musimy jasno obliczyć dzienną produktywność. Jeśli dzień pracy wynosi 480 minut, należy produkować jedną część mniej więcej co 12 minut. Obliczenia te stały się podstawą koncepcji wyrównywanie produkcji.

Najgorszym typem straty w biznesie jest nadprodukcja. Nasi przodkowie uprawiali ryż na żywność i przechowywali go na wypadek klęsk żywiołowych. Oczywiście współczesny przemysł również podziela to myślenie. Przedsiębiorcy boją się, że nie będą w stanie przeciwstawić się konkurencji, nie dysponując pewnymi zapasami surowców, półproduktów i wyrobów gotowych. Jednak taka akumulacja nie jest już praktyczna. Społeczeństwo przemysłowe musi kierować się zdrowym rozsądkiem i kupować to, czego potrzebuje, kiedy tego potrzebuje i ile potrzebuje.

Rozdział 2. ROZWÓJ SYSTEMU PRODUKCYJNEGO TOYOTY

Kiedy staniesz przed problemem, spróbuj zadać sobie pytanie pięć razy z rzędu: „Dlaczego tak się stało?” Wyobraź sobie na przykład, że Twój samochód przestał działać:

- Dlaczego samochód się zatrzymał? Bo było przeciążenie i spalił się bezpiecznik.

- Dlaczego doszło do przeciążenia? Ponieważ łożysko było słabo nasmarowane.

- Dlaczego łożysko było słabo nasmarowane? Ponieważ pompa dostarczająca smar nie działała dobrze.

- Dlaczego nie wyszło dobrze? Ponieważ tłok jest zużyty i luźny.

- Dlaczego tłok się zużył? Bo nie zamontowali filtra i do tłoka dostały się opiłki metalu.

Powtarzanie pytania „Dlaczego?” pięć razy. pomoże Ci zrozumieć pierwotną przyczynę problemu i go rozwiązać. Jeśli nie przebrniesz przez całą serię pytań, możesz zdecydować, że wystarczy sama wymiana bezpiecznika lub tłoka pompy. Wtedy dosłownie za kilka miesięcy ten sam problem z samochodem pojawi się ponownie.

Wstępnym krokiem do zastosowania Systemu Produkcyjnego Toyoty jest pełna identyfikacja marnotrawstwa: nadprodukcji, oczekiwania, niepotrzebnego transportu, niepotrzebnych etapów przetwarzania, nadmiernych zapasów, niepotrzebnych ruchów i wadliwych produktów.

„Wszystko zaczyna się od fabryki.” Najbardziej produktywny czas pod względem ilości istotnych informacji, jakie otrzymuję w obszarze zarządzania, to czas, który spędzam w zakładzie, a nie w biurze wiceprezesa.

Zarządzanie wizualne jest starannie wdrażane w każdym zakładzie Toyota Motor Company, a także w zakładach naszych partnerów korzystających z Systemu Produkcyjnego Toyoty. Nad każdym stanowiskiem pracy wisi arkusz standardowych operacji. Kiedy pracownik podnosi głowę, tuż przed jego oczami pojawia się andon (elektroniczna tablica pokazująca stan rzeczy na linii produkcyjnej), który natychmiast odzwierciedla wszystkie wykryte problemy na linii, ich lokalizację i charakter. Dodatkowo kontenery z częściami sprowadzanymi na linię wyposażane są w kanbany – swego rodzaju wizualny symbol systemu produkcyjnego Toyoty.

W ciągu ostatnich 40 lat, odkąd po raz pierwszy poproszono mnie o opracowanie standardowego arkusza operacyjnego dla fabryki tekstyliów, niewiele się zmieniło. Jasno określa trzy elementy standardowej operacji: czas cyklu, sekwencję działań i standardowe zapasy.

W cyklu produkcyjnym, w którym biorą udział cztery lub pięć osób, części są przekazywane od jednego pracownika do drugiego niczym pałki sztafetowe. Jeżeli pracownik wykonujący kolejny proces opóźnia się, pracownik z poprzedniego rozdziału pomaga mu w ustawieniu maszyny. Gdy praca na budowie ulegnie poprawie, pracownik z poprzedniego zakładu natychmiast przekazuje pałeczkę pracownikowi na następnym – pracy, która już się rozpoczęła – i wraca na poprzednie miejsce.

Pomysł na Kanban zaczerpnąłem z amerykańskich supermarketów. Supermarket to miejsce, w którym konsument może otrzymać, po pierwsze, to, czego potrzebuje, po drugie, we właściwym czasie i po trzecie, w odpowiedniej ilości. Pracownicy supermarketów muszą dopilnować, aby konsumenci mogli w każdej chwili kupić to, czego potrzebują. W porównaniu z tradycyjnymi metodami handlu supermarkety są bardziej zrównoważone. Z punktu widzenia sprzedawcy nie ma straty czasu pracy, która ma miejsce, gdy oferowane są przedmioty, na które nie ma popytu. Kupujący nie musi martwić się koniecznością zakupu czegokolwiek na zapas.

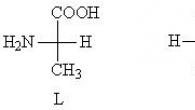

Dalszy proces (konsument) zamienia się w proces poprzedzający (supermarket), aby uzyskać wymagane części (produkt) we właściwym czasie i we właściwej ilości. W poprzednim procesie od razu powstają nowe części, które zastępują te wysłane do konsumenta (uzupełniają półki). W 1953 roku wdrożyliśmy ten system w warsztacie mechanicznym w naszej siedzibie. Główną metodą zarządzania systemem produkcyjnym Toyoty jest kanban (ryc. 1).

Ryż. 1. Przykładowy Kanban

Zgodnie z pierwszą zasadą kanbana, do kolejnego procesu dostarczane są części z poprzedniego w ilości określonej w kanbanie. Dla poprzedniego procesu oznacza to wyeliminowanie dotychczasowego harmonogramu produkcji. Pracownikom z psychologicznego punktu widzenia trudno jest zaakceptować i przyzwyczaić się do faktu, że samo wytwarzanie jak największej liczby części przestało być ich głównym zadaniem. Chęć wytwarzania jedynie takiej ilości produktów, jaka jest wymagana w dalszym procesie, oznacza częstsze zmiany sprzętu.

System Toyoty i Kanban to nie to samo. System Produkcyjny Toyoty to metoda produkcji, a system Kanban to sposób jej organizacji.

Wdrożenie systemu Kanban w Toyota Motor Company zajęło dziesięć lat. W tym okresie szef Toyoty był człowiekiem bardzo wizjonerskim, który bez zbędnych ceregieli dał mi wolną rękę na przeprowadzenie tego eksperymentu. A kiedy praktycznie na siłę zmusiłem majstrów fabryki do zagłębienia się w obsługę systemu Kanban, na szefa firmy – mojego szefa – spadło mnóstwo skarg. Ludzie twierdzili, że ten facet robi jakieś bzdury i trzeba go powstrzymać. Menedżer musiał czasami znaleźć się w trudnej sytuacji, ale nawet wtedy najwyraźniej nadal mi ufał i nie kazał mi przestać, za co jestem mu bardzo wdzięczny.

System produkcyjny Toyoty jest zsynchronizowany nie tylko z każdym procesem produkcyjnym w firmie, ale także z procesami produkcyjnymi dostawców. Aby wyrównać wahania, końcowa linia montażu samochodów musi unikać nagłych wzrostów i spadków produkcji, aby przepływ przebiegał możliwie płynnie. W Systemie Produkcyjnym Toyoty nazywa się to „wyrównywaniem produkcji” lub „wygładzaniem ładunku”. Takie podejście ujawniło potrzebę szybkiej wymiany sprzętu.

W latach 40 Wymiana matrycy w fabryce Toyoty trwała od dwóch do trzech godzin. W latach 50 W miarę rozprzestrzeniania się wyrównywania produkcji w całej firmie, przezbrojenia zaczęły trwać mniej niż godzinę, a następnie spadły do 15 minut. Pod koniec lat 60. zajęło to nie więcej niż 3 minuty.

System produkcyjny Toyoty został pierwotnie zaprojektowany do produkcji szerokiej gamy modeli pojazdów w małych ilościach dla japońskiego konsumenta. W rezultacie, na takim fundamencie, stopniowo wyłonił się system produkcyjny zdolny wytrzymać próbę dywersyfikacji rynku.

Po kryzysie naftowym w 1973 roku ludzie zaczęli poważniej traktować system produkcyjny Toyoty. Chciałbym podkreślić, że powodem tego jest niespotykana dotąd elastyczność, z jaką system dostosowuje się do zmieniających się warunków.

Jedna z zasad Kanbana nakazuje, aby 100% produktów zostało wyprodukowanych bez wad (czyli zawiera zakaz wysyłania wadliwych produktów do kolejnych procesów).

Procesy produkcyjne typu just-in-time nie wymagają dodatkowych zapasów. Dlatego jeśli w poprzednim procesie powstają wadliwe części, pracownik w następnym procesie jest zmuszony zatrzymać linię produkcyjną. Co więcej, każdy widzi, w którym momencie to się dzieje, a wadliwa część wraca do poprzedniego procesu. Jest to bardzo nieprzyjemna sytuacja, której celem jest zapobieżenie ponownemu pojawieniu się takiej wady.

Brak standaryzacji i racjonalizacji tworzy marnotrawstwo (po japońsku „m Na tak”), niekonsekwencję („m Na ra”) i niecelowość („m Na ri”) w metodach pracy i podziale czasu pracy, co skutkuje wadliwymi produktami.

Obowiązkiem osób pracujących z Kanbanem powinno być ciągłe doskonalenie Kanbana w sposób kreatywny i pomysłowy, tak aby na żadnym etapie nie stał się on sztywną formą.

Rozdział 3. DALSZY ROZWÓJ

Wydarzenia w realnym świecie nie zawsze toczą się ściśle według planu, dlatego muszą szybko się zmieniać w odpowiedzi na nowe okoliczności. Jeśli będziesz trzymać się poglądu, że planu nie należy zmieniać po jego zatwierdzeniu, biznes nie przetrwa długo. Myślę, że firma powinna mieć taki sam refleks jak człowiek. Odruchy, które pozwalają mu szybko i łatwo reagować na drobne zmiany w planie bez uciekania się do mózgu.

Im większa firma, tym bardziej potrzebuje wyćwiczonego refleksu. Jeśli drobna zmiana w planie może zostać dokonana jedynie za pomocą polecenia z mózgu (na przykład poprzez opracowanie zamówienia i wysłanie poprawek do planu przez dział zarządzania produkcją), biznes nie będzie w stanie uniknąć „oparzeń” i „kontuzje” i przegapię duże okazje.

Podobnie jak inne firmy, Toyota opracowuje własne harmonogramy produkcji. Rozkład dnia wysyłany jest jednak dopiero na linię montażu końcowego. Jest to funkcja systemu informacyjnego Toyoty. W innych firmach harmonogramy przesyłane są do poszczególnych etapów procesu produkcyjnego. Kiedy pracownicy linii montażowej wykorzystują części znajdujące się w pobliżu linii do montażu, usuwają kanban i kierują go do procesu pomocniczego. W procesie pomocniczym, wcześniejszym, powstaje tyle części, ile zostanie wykorzystanych w procesie późniejszym. Eliminuje to potrzebę stosowania specjalnego harmonogramu produkcji. W biznesie należy unikać przeciążenia informacyjnego. Toyota osiąga to poprzez umożliwienie samym produktom przekazywania informacji o sobie.

Prognozy rynkowe i koncepcja produkcji samochodów jako całości narzucają ciągłą zmianę liczby i modeli produkowanych samochodów. Wartość Kanbana polega na tym, że pozwala na automatyczne zmiany tego porządku bez interwencji z zewnątrz. Jeśli zignorujemy zmiany na rynku i nie dostosujemy się do nich w odpowiednim czasie, prędzej czy później będziemy musieli dokonać globalnych dostosowań w harmonogramie produkcji.

Długo zmagałem się z wdrożeniem systemu produkcyjnego, który nie był najłatwiejszy do zrozumienia. Patrząc wstecz na drogę, którą z taką wytrwałością przeszedłem, myślę, że śmiało mogę udzielić rady: „Natychmiast poprawiaj błędy. Jeśli nie naprawisz błędu od razu, będzie to skutkować późniejszą stratą czasu pracy.”

W produkcji odpady odnoszą się do wszystkich elementów produkcji, które zwiększają koszty i nie dodają wartości, takich jak nadwyżka siły roboczej, zapasów i sprzętu. Nadmiar siły roboczej, sprzętu i produktów jedynie zwiększa koszty produkcji i powoduje straty pośrednie. Przykładowo, gdy pracowników jest za dużo, trzeba stworzyć dla nich dodatkową pracę, co wiąże się ze wzrostem zużycia energii i materiałów. Dotyczy to strat pośrednich.

Jednak największą stratą jest nadmiar zapasów. Jeśli zapasów jest za dużo i zakład nie jest w stanie ich obsłużyć, musi zbudować magazyn i zatrudnić pracowników do transportu produktów na magazyn. Każdy pracownik będzie prawdopodobnie potrzebował własnego wózka transportowego. Magazyn będzie potrzebował personelu do zarządzania magazynem, a także monitorowania stanu przechowywanych materiałów. Mimo to pewna ilość przechowywanych produktów rdzewieje i ulega zniszczeniu. Z tego powodu konieczne będzie zatrudnienie dodatkowych pracowników do sprzątania produktów przed wysłaniem ich z magazynu do użytku. Produkty umieszczone w magazynie muszą podlegać regularnej inwentaryzacji. Będzie to wymagało dodatkowych pracowników. W pewnym momencie część pracowników pomyśli o konieczności zakupu komputerów na inwentaryzację...

Uważnie obserwując procesy, możemy podzielić wszystkie działania pracowników na straty i pracę:

- Marnotrawstwo to bezużyteczne, powtarzalne działania, które należy natychmiast wyeliminować. Na przykład przestój podczas oczekiwania lub przechowywania jednostek.

- Praca dzieli się na dwa rodzaje: pracę nie przynoszącą wartości dodanej i pracę przynoszącą wartość dodaną.

Aby zapobiec nadprodukcji i produkować potrzebne części jedna po drugiej, musimy wiedzieć, kiedy będą potrzebne. Istnieje zatem potrzeba określenia taktu czasowego. Takt- czas w minutach i sekundach potrzebny do wyprodukowania jednej jednostki produktu. Czas taktu określa się, dzieląc rzeczywistą pulę czasu przez liczbę części, które należy wyprodukować dziennie.

Czy wartość sprzętu rzeczywiście maleje wraz z upływem czasu? Chciałbym stanąć w obronie starego sprzętu. W języku ekonomii biznesu istnieją takie pojęcia, jak „amortyzacja”, „wartość rezydualna”, „wartość księgowa” - sztuczne terminy używane w obliczeniach księgowych, transakcjach podatkowych i po prostu dla wygody. Niestety ludzie zapomnieli, że takie określenia nie mają nic wspólnego z prawdziwą wartością maszyny.

Na przykład często słyszymy: „Upłynął okres amortyzacji tej maszyny. Opłaciło się i w każdej chwili możemy go wyrzucić bez szkody dla siebie” lub: „Wartość rezydualna tego sprzętu wynosi zero. Po co wydawać pieniądze na naprawy, skoro można je wymienić na nowy, nowocześniejszy model?” Ten sposób myślenia jest z gruntu błędny.

Taiichi Ohno (29 lutego 1912 - 28 maja 1990) był wybitnym japońskim biznesmenem, prezesem zarządu Toyota Spinning and Weaving od 1978 roku. Uważany za ojca Systemu Produkcyjnego Toyoty.

Urodzony w chińskim mieście Dairen. Absolwent Instytutu Politechnicznego w Nagoi.

Taiichi Ono był pracownikiem Toyota Corporation i stopniowo piął się po szczeblach kariery, by zostać szefem firmy. Jako inżynier Taiichi Ohno opracował system zarządzania zapasami i organizacji produkcji Kanban, Lean Manufacturing (metoda Lean) oraz metodę Just-in-time. Firma nadal przestrzega tego systemu.

W 1932 roku, po ukończeniu studiów, rozpoczął pracę w Toyoda Boshoku (Toyoda Spinning and Weaving), a w 1943 roku przeniósł się do fabryki Toyota Motor i zaczął udoskonalać proces produkcji samochodów. W Toyocie Taiichi Ohno był pionierem innowacyjnego systemu rozwiązywania problemów, który stał się rdzeniem Systemu Produkcyjnego Toyoty. W 1946 roku został mianowany kierownikiem warsztatu mechanicznego, który później stał się laboratorium, w którym wynaleziono system kanban i opracowano system produkcji przepływowej.

W 1949 Taiichi Ono został awansowany na szefa warsztatu mechanicznego, dyrektora w 1954, dyrektora zarządzającego w 1964, starszego dyrektora zarządzającego w 1970 i wiceprezesa wykonawczego firmy w 1975. Opuścił Toyotę w 1978 roku, ale nadal pracował w konsultingu. Ponadto po opuszczeniu Toyoty pełnił funkcję doradcy Toyody Gosei i zasiadał w zarządzie Toyoda Boshoku, firmy, w której rozpoczął swoją karierę.

Na początku lat pięćdziesiątych, kiedy zmarł Kiichiro Toyoda, Taiichi Ono wymyślił, a następnie stworzył rewolucyjny jak na tamte lata system zarządzania produkcją („kanban”), za pomocą którego Japończycy byli w stanie wyeliminować wszelkiego rodzaju odpady z procesu produkcyjnego . W połowie lat pięćdziesiątych rozpoczął budowę specjalnego systemu organizacji produkcji zwanego Systemem Produkcyjnym Toyoty lub Systemem Produkcyjnym Toyoty (TPS). Postęp naukowy, zarówno w zakresie zarządzania, jak i doposażenia technicznego, był zawsze wysoko ceniony w tym przedsiębiorstwie. Lata 50. to lata największej aktywności Toyoty w tym obszarze.

Taiichi Ohno napisał kilka książek, z których najsłynniejsza nosi tytuł jego pomysłu: „System produkcyjny Toyoty: odejście od produkcji masowej”. Taiichi Ono przedstawia przemyślenia i pomysły trzech menedżerów XX wieku – Henry’ego Forda, Sakichi Toyody i Kiichiro Toyody.

(1912-02-29 )Taiichi Ono był pracownikiem Toyota Corporation i stopniowo piął się po szczeblach kariery, by zostać szefem firmy. Jako inżynier Taiichi Ohno opracował system zarządzania kosztami Kanban, Lean Manufacturing (metoda Lean), metodę Just-in-Time. dokładnie na czas). Firma nadal przestrzega tego systemu.

Na początku lat pięćdziesiątych, kiedy zmarł Kiichiro Toyoda, Taiichi Ono wymyślił, a następnie wdrożył rewolucyjny jak na tamte lata system zarządzania produkcją („kanban”), za pomocą którego Japończycy byli w stanie wyeliminować wszelkiego rodzaju odpady z procesu produkcyjnego . W połowie lat pięćdziesiątych rozpoczął budowę specjalnego systemu organizacji produkcji zwanego Systemem Produkcyjnym Toyoty lub Systemem Produkcyjnym Toyoty (TPS). Postęp naukowy, zarówno w zakresie zarządzania, jak i doposażenia technicznego, był zawsze wysoko ceniony w tym przedsiębiorstwie. Lata pięćdziesiąte XX wieku to okres największej aktywności Toyoty w tym obszarze. Dzięki zaawansowanej polityce naukowej i przemysłowej firmie udało się stworzyć SUV-y Land Cruiser i Crown.

Pochylać się

Taiichi Ono uważany jest za twórcę Systemu Produkcyjnego Toyoty, który opiera się na koncepcji Lean Manufacturing. Znaczący wkład w rozwój teorii Lean Manufacturing wniósł kolega i asystent Taiichi Ono, Shigeo Shingo, który stworzył m.in. metodę SMED.

Publikacje

W Stanach Zjednoczonych Taiichi Ohno napisał kilka książek na temat tego systemu, z których najsłynniejsza to „System produkcyjny Toyoty. Opuszczając masową produkcję.” Taiichi Ono przedstawia przemyślenia i idee trzech menadżerów XX wieku – Henry'ego Forda, Sakichi Toyody i Kiichiro Toyody.

Notatki

Opublikowane prace

- Ohno, Taiichi (1988), System produkcyjny Toyoty: wykraczający poza produkcję na dużą skalę, Prasa produktywności, ISBN 0-915299-14-3

- Ohno, Taiichi (1988), Zarządzanie miejscem pracy, Prasa produktywności, ISBN 0-915299-19-4

- Zarządzanie miejscem pracy Taiichi Ohno autorstwa Taiichi Ohno (2007), przetłumaczone przez Jona Millera, Gemba Press, ISBN 978-0-9786387-5-7, ISBN 0-9786387-5-1

Kategorie:

- Osobowości w kolejności alfabetycznej

- Urodzony 29 lutego

- Urodzony w 1912 roku

- Zmarł 28 maja

- Zmarł w 1990 roku

- Przedsiębiorcy z Japonii

Fundacja Wikimedia. 2010.

- Tunchboyajyan, Onno

- To (miniserial)

Zobacz, co „To, Taiichi” znajduje się w innych słownikach:

Pochylać się- Ten artykuł lub sekcja wymaga przeglądu. Prosimy o poprawienie artykułu zgodnie z zasadami pisania artykułów. Lean Manufacturing (lean pr... Wikipedia

Elastyczne myślenie- Lean produkcja (lean Production, Lean Manufacturing Angielski Lean Lean, bez tłuszczu, Slim; w Rosji tłumaczenie Lean jest bardziej popularne) to koncepcja zarządzania logistyką skupiona na optymalizacji procesów biznesowych przy maksymalnym ... Wikipedia

Dokładnie na czas- Ten artykuł powinien znaleźć się na Wikipedii. Proszę sformatować go zgodnie z zasadami formatowania artykułów... Wikipedia

pięć „dlaczego”- Sposób, w jaki Taiichi Ohno podchodził do szukania przyczyny każdego problemu, polegał na tym, że aby znaleźć pierwotną przyczynę problemu, trzeba zadać pytanie „dlaczego” co najmniej pięć razy. Dopiero po tym będziesz mógł zająć się...

siedem mud- Liczba rodzajów strat zidentyfikowanych przez Taiichi Ohno dla produkcji fizycznej. Jest to nadprodukcja towaru, gdy nie pojawił się jeszcze na niego popyt, oczekiwanie na kolejny etap produkcji, zbędny transport materiałów (np. pomiędzy... ... Przewodnik tłumacza technicznego

Książki

- Kierownictwo. Efektywność zarządzania. Podręcznik do studiów licencjackich, Staroverova K.O.. Podręcznik obejmuje szeroki zakres zagadnień związanych z poprawą efektywności i jakości działania nowoczesnego przedsiębiorstwa. Cechą szczególną publikacji jest opis najbardziej…

Biografia

29 lutego 1912 roku w chińskim mieście Dairen urodził się Taiichi. Absolwent Instytutu Politechnicznego w Nagoi.

Taiichi Ono był pracownikiem Toyota Corporation i stopniowo piął się po szczeblach kariery, by zostać szefem firmy. Jako inżynier Taiichi Ohno opracował system zarządzania zapasami i organizacji produkcji Kanban, Lean Manufacturing (metoda Lean) oraz metodę Just-in-time. Firma nadal przestrzega tego systemu.

W 1932 roku, po ukończeniu studiów, rozpoczął pracę w Toyocie Boshoku, a w 1943 roku przeniósł się do fabryki Toyota Motor i zaczął udoskonalać proces produkcji samochodów. W Toyocie Taiichi Ohno był pionierem innowacyjnego systemu rozwiązywania problemów, który stał się rdzeniem Systemu Produkcyjnego Toyoty. W 1946 roku został mianowany kierownikiem warsztatu mechanicznego, który później stał się laboratorium, w którym wynaleziono system kanban i opracowano system produkcji przepływowej.

W 1949 Taiichi Ono został awansowany na szefa warsztatu mechanicznego i został dyrektorem, dyrektorem zarządzającym firmy, starszym dyrektorem zarządzającym w 1970 i wiceprezesem wykonawczym firmy w 1975. Opuścił Toyotę w 1978 roku, ale nadal pracował w konsultingu. Ponadto po opuszczeniu Toyoty pełnił funkcję doradcy Toyody Gosei i zasiadał w zarządzie Toyoda Boshoku, firmy, w której rozpoczął swoją karierę.

Na początku lat pięćdziesiątych, kiedy zmarł Kiichiro Toyoda, Taiichi Ono wymyślił, a następnie stworzył system zarządzania produkcją („kanban”), za pomocą którego Japończycy byli w stanie wyeliminować wszelkiego rodzaju odpady z procesu produkcyjnego.

W połowie lat pięćdziesiątych rozpoczął budowę specjalnego systemu organizacji produkcji zwanego Systemem Produkcyjnym Toyoty lub Systemem Produkcyjnym Toyoty (TPS). Postęp naukowy, zarówno w zakresie zarządzania, jak i doposażenia technicznego, był zawsze wysoko ceniony w tym przedsiębiorstwie. Lata pięćdziesiąte XX wieku to okres największej aktywności Toyoty w tym obszarze.

Ono, Taichi (1912-1990), O nie, Taiichi

1. Wstęp

2. Informacje biograficzne

3. Główny wkład

4. Ocena

5. Wniosek

Krótka informacja biograficzna

urodzony w lutym 1912 r. w Port Arthur, Mandżuria, Chiny;

w 1932 ukończył studia na Wydziale Mechanicznym Wyższej Szkoły Technicznej w Nagoi;

w 1932 wstąpił doFirma przędzalnicza i tkacka Toyoda

;

w 1942 przeniósł się do Firma Motoryzacyjna Toyota;

w 1949 został kierownikiem warsztatu mechanicznego;

w 1964 mianowany dyrektorem wykonawczymFirma Motoryzacyjna Toyota;

w 1975 został wiceprezesem firmy;

przeszedł na emeryturę w 1978 roku i został prezesem zarząduToyodę Gosei, jeden z dostawcówFirma Motoryzacyjna Toyota;

zmarł w 1990 roku

Główne prace

System produkcyjny Toyoty: wykraczający poza produkcję na dużą skalę

(1988)

W samą porę na dziś i jutro

(1988)

Streszczenie

Taichi Onouważany za twórcęSystem produkcyjny Toyoty (TPS) (Firma Systemy ProdukcyjneToyoty). To innowacyjne podejście do produkcji jednocześnie obniża koszty, poprawia jakość i ogranicza stratę czasu. Odegrał ważną rolę w pomyślnym rozwojuToyotyFirma Motoryzacyjnai rozpowszechniła się w wielu krajach świata pod nazwą metody produkcji „just in time”.

W trakcieTPST. Ono wykazał połączenie zapału misyjnego z pragmatyzmem inżynierskim. Miał wyidealizowaną wizję produkcji jako ciągłego procesu przemieszczania produktów po zakładzie pomiędzy różnymi działami i warsztatami, podczas którego nie ma, jak sam T. Ono, „kosztów nieuzasadnionych”. W koncepcji tej uwzględnił wszelkie działania, które nie prowadzą do wzrostu wartości produktu (na przykład przemieszczanie produktów, sprawdzanie ich, a zwłaszcza gromadzenie zapasów). Przez trzydzieści lat, od 1945 do 1975 r., T. Ono systematycznie starał się eliminować wszelkie nieuzasadnione koszty. Zestaw metod, które opracował, aby osiągnąć ten cel, stał się podstawą jego skutecznego i holistycznego systemu środków, tzwTPS.

1. Wstęp

Przemiana Taichi Ono w 1942 Firma Motoryzacyjna Toyotamiało niezwykle szczęśliwe konsekwencje. Tam okazał się właściwą osobą, we właściwym miejscu o właściwym czasie. W powojennej Japonii popyt na samochody był niski, koszty surowców i komponentów wysokie, a wydajność pracy niska. Jednak w 1945 roku został prezesem firmyToyotyKiihiro Toyoda rozpoczął kampanię pod hasłem „Dogonić Amerykę”. Takie zadanie wydawało się wielu całkowicie nierealne, ponieważ w tym czasie wydajność pracy amerykańskich producentów samochodów była około dziesięciokrotnie wyższa niż japońskich. Sam T. Ono rozumiał, że takiej luki we wskaźnikach wydajności pracy nie można tłumaczyć jedynie różnicami w stosowanym wysiłku fizycznym. Doszedł do wniosku, że przyczyną opóźnień było stosowanie w japońskich przedsiębiorstwach nieekonomicznych metod produkcji, stąd chęć wyeliminowaniaToyotywszelkie nieuzasadnione wydatkowanie zasobów stało się głównym celem jego życia.

2. Informacje biograficzne

Narodziny Taichi Ono

w 1912 roku w chińskiej prowincji Mandżuria. Wiosną 1932 roku ukończył Wydział Inżynierii Mechanicznej Wyższej Szkoły Technicznej w Nagoi. Absolwenci mieli wówczas trudności ze znalezieniem pracy, ale na szczęście ojciec T. Ono znał prezydenta Kiihiro ToyodęFirma przędzalnicza i tkacka Toyoda

. Pod jego patronatem T. Ono został przyjęty do firmy zaraz po obronie dyplomu. Spędził dziesięć lat jako inżynier maszyn tekstylnych i zdobył cenne doświadczenie produkcyjne w okresie, w którym japoński przemysł tekstylny poczynił znaczne postępy, stając się konkurencyjnym na rynkach światowych dzięki ulepszonym metodom produkcji i niższym kosztom. W 1942 r. T. Ono przeniósł się do innego przedsiębiorstwa rodziny Toyoda –Silnik ToyotyFirma, która na polecenie jednego z konsultantów marketingowych otrzymała zmienioną nazwę.

Dziesięcioletnie doświadczenie na poprzednim stanowisku okazało się dla T. niezwykle przydatne. Było ono niezwykle przydatne, gdyż branża motoryzacyjna, w tym przedsiębiorstwaToyoty, pozostawała wówczas znacznie w tyle za przemysłem tekstylnym pod względem poprawy produktywności. T. Ono zaczął tworzyć własneTPSbędąc jeszcze na stanowisku brygadzisty warsztatu mechanicznego. Był pod wielkim wrażeniem dwóch koncepcji (które nazwał „filarami mądrości”) opracowanych przez Kiihiro Toyodę w ramach jego kampanii „Dogonić Amerykę”. Pierwsza koncepcja zakładała synchronizację ruchu jednostek składanych produktów: wszystkie części musiały docierać na miejsca montażu dokładnie na czas i w wymaganej ilości. Drugą koncepcją była „automatyzacja”, czyli automatyzacja wykorzystująca metody sterowania człowieka: maszyny musiały być wyposażone w urządzenia sterujące, aby wszystkie produkowane części spełniały wymagania techniczne. Jeśli takie urządzenie wykryło odchylenie części od normy, dawało operatorowi specjalny sygnał.

„Filary mądrości” stworzone przez K. Toyodę pomogły T. Ono dobrze zrealizować jego pragnienie oszczędzania zasobów i stały się kamieniami węgielnymi jego systemu organizacji produkcji. Implementacja systemuTPSprzyczyniły się do istotnego wzrostu wydajności pracy w przedsiębiorstwachToyoty, a jego twórca szybko wspinał się po szczeblach kariery. W 1954 został jednym z dyrektorów firmy, w 1964 dyrektorem zarządzającym, a w 1975 wiceprezesem wykonawczym. W 1978 r. T. Ono opuścił wszystkie swoje stanowiskaToyotyi przeszedł na emeryturę. Jednak w tym samym roku został wybrany na prezesa zarządu spółkiToyodę Gosei, część grupy dostawcówToyoty.

T. Onozmarł 28 maja 1990 r

3. Główny wkład

Mówiąc obrazowo, można stwierdzić, że T. Ono „stanął na ramionach " System produkcji masowej stworzony przez H. Forda na początku XX wieku wymagał zdecydowanego odrzucenia panujących wówczas metod pracy, opartych na wysokich indywidualnych kwalifikacjach pracowników. wyeliminowało zapotrzebowanie na wykwalifikowaną siłę roboczą, dzieląc proces pracy na proste operacje, co umożliwiło zaangażowanie w produkcję wielu niewykwalifikowanych pracowników, z których każdy był odpowiedzialny za wykonanie małej, ustandaryzowanej części całego procesu technologicznego. Nacisk na przepływowy charakter operacji produkcyjnych został dodatkowo rozwinięty przy tworzeniu linii przenośników montażowych.

W latach po II wojnie światowej system Forda był standardem zapewniającym konkurencyjność produkowanych samochodów, konieczne było jednak wprowadzenie pewnych zmian, biorąc pod uwagę specyfikę firmyToyoty. Charakterystyczne dla systemu G. Forda skupienie się na długoterminowej produkcji tego samego modelu było nie do przyjęcia dla Japonii, gdzie rynek motoryzacyjny był niezwykle mały, a dodatkowo ograniczone lokalne zasoby uniemożliwiały japońskim firmom tworzenie dużych zapasów . System produkcyjny firmyToyoty (TPS) powstał w wyniku prób dostosowania systemu produkcji masowej G. Forda do realiów gospodarczych powojennej Japonii.

Główna trudność, jaką napotkałemT. Ono, była potrzeba przezwyciężenia efektu skali poprzez większą elastyczność lub „korzyść skali”. Cel ten należało osiągnąć bez tworzenia dużych zapasów, niezbędnych do nieprzerwanej pracy linii montażowych Forda w obliczu ewentualnych opóźnień w dostawach, awarii sprzętu czy przyjęcia wadliwych podzespołów. Wartość wkładu T polega na tym, jak poradził sobie z tym problemem.

Ze względu na znaczne skrócenie czasu przezbrajania maszyn i linii montażowychToyotybył w stanie w sposób ciągły produkować małe serie samochodów różnych modeli. Ta „ciągła produkcja różnych modeli” umożliwiła zmniejszenie wymaganych zapasów, poszerzenie możliwości dostosowywania produktów i skrócenie czasu realizacji. Aby zapewnić ciągłość produkcji bez tworzenia dużych zapasów rezerwowych, opracowano specjalne programy wspierające systemowe rozwiązywanie problemów produkcyjnych („Ogólna konserwacja zapobiegawcza sprzętu”, „Kompleksowe zarządzanie jakością”, „Ciągłe doskonalenie”, „Autonomizacja”, „Just- Terminowe dostawy komponentów”).

Innowacyjne rozwiązanie problemu zaproponowane przez T. Ono umożliwiło udoskonalenie systemu produkcji masowej G. Forda oraz osiągnięcie wzrostu jego wydajności i elastyczności, co pozytywnie wpłynęło na produkcję stale powtarzających się małych serii różnych modyfikacji produktu. PonieważTPSZmniejsza zapasy i nie wymaga dużych inwestycji kapitałowych, może być stosowany także przez małe firmy chcące czerpać korzyści z ciągłej produkcji. Wydaje się to szczególnie istotne, gdyż 75% firm produkcyjnych nie można zaliczyć do produkcji masowej.

Filozofia T. Onodotyczące rozwojuTPSzmieniło podejście projektantów systemów produkcyjnych do rozwiązywania bezpośrednich problemów. Jego niestrudzone dążenie do doskonalenia procesów, walka o wyprodukowanie „towaru wolnego od wad” przy całkowitym wyeliminowaniu niepotrzebnego marnotrawienia jakichkolwiek zasobów, jest imponującym przykładem doskonalenia istniejących metod produkcji. Jednak na drodze do jakiejkolwiek poprawy nieuchronnie pojawiają się problemy.Filozofia T. Onopozwala poradzić sobie z większością z nich, identyfikując i eliminując przyczyny, które je spowodowały:

Pod zewnętrznymi przyczynami problemu jest on ukrytyprawdziwe powody

. W każdym przypadku musimy dotrzeć do pierwotnej przyczyny, zadając sobie raz po raz:Dlaczegopowstało. W przeciwnym razie nie będziemy mogli podjąć żadnych środków zaradczych i tak naprawdę problem pozostanie nierozwiązany (1988b: 126).

Z punktu widzenia T. Ono wielokrotne powtórzenie pytaniaDlaczegomoże prowadzić do zrozumieniaJakmożesz uporać się z problemem, który się pojawił. Jego skupienie się na znalezieniu fundamentalnych rozwiązań ostro kontrastuje z panującą ideą konieczności przezwyciężenia krótkotrwałych objawów złego samopoczucia („zapewnienie kontynuacji pracy”). W efekcie doprowadziło to do jednego z jego najsłynniejszych zaleceń – przyznania pracownikom prawa do zaprzestania pracy w przypadku pojawienia się poważnego problemu do czasu jego zidentyfikowania i całkowitego wyeliminowania. T. Ono zauważył, że „utrzymywanie porządku” za pomocą przypadkowych zasobów odbiera menedżerom wiele zachęt do poszukiwania prawdziwych źródeł problemu. Zawieszenie produkcji to bardzo skuteczny sposób na zwrócenie uwagi menedżerów na problem i rozwinięcie w nich poczucia odpowiedzialności za znalezienie sposobów na jego rozwiązanie w dłuższej perspektywie.

4. Ocena

Aktywna realizacjaTPSw przemyśle pomogło ustanowić nowe standardy jakości produktów i kosztów produkcji, przynosząc korzyści konsumentom i poprawiając standard życia. Nowy system umożliwił zdecydowaną redukcję zapasów niezbędnych do realizacji procesu produkcyjnego, co z kolei zmniejszyło wpływ wahań zapasów na amplitudę cyklu koniunkturalnego, a tym samym wzmocniło stabilność gospodarczą.Innowacyjne myślenie T. Ono

wywarł wpływ na całe pokolenie teoretyków i praktyków produkcji, dostarczając im zarówno skutecznych metod organizacji procesów technologicznych, jak i rzetelnej podstawy ideologicznej do ciągłego wdrażania ulepszeń.

Do wdrożenia pracownikówTPSzapewnia rozsądną organizację swojego miejsca pracy, względną wolność od negatywnego wpływu problemów produkcyjnych oraz możliwość uczestniczenia w ciągłym procesie doskonalenia działalności firmy. Jednak korzystanie z tego systemu ma również swoje wady. W szczególności istnieje wiele dowodów na występowanie stresu psychicznego wśród pracowników odpowiedzialnych za terminową realizację zadań produkcyjnych, zwłaszcza w branży motoryzacyjnej. Z drugiej strony ustalanie napiętych harmonogramów podczas opracowywania i wykonywania operacji w ściśle zaplanowanym terminie nie odpowiada podstawowym ideom T. Ono. Na przykład zawsze sprzeciwiał się praktyce zwiększania prędkości linii montażowej: „ nigdy nie było przeznaczone, aby robotnicy pracowali z coraz większą intensywnością, czuli się zależni od tempa maszyn i wyalienowani z wyników swojej działalności... Jednak realizacja tych pomysłów nie zawsze przebiegała tak, jak chciał ich autor” (1988b). : 100).

Istnieją jednak dowody na napięcie pomiędzy światłym spojrzeniem T. Ono na kwestie zasobów ludzkich a jego pasją do minimalizowania odpadów produkcyjnych. W. Horsley i R. Buckley twierdzą, że firmaToyoty„Pracownicy żyli w strachu przed Taichi Ono. (...) Przedstawił się swoim podwładnym jako człowiek, który przyszedł na świat ze szczególną misją” (Horsleya I Buckleya, 1990: 156). Oczywiście poczucie misji skłoniło go do stosowania technik wywołujących stres, takich jak usunięcie kilku pracowników z wolno pracującej linii montażowej, aby stymulować poszukiwanie i wdrażanie ulepszeń procesów. Nie ulega wątpliwości, że sposób terminowej realizacji zadań zawodowych potencjalnie sprzyja powstawaniu sytuacji stresowych. Menedżerowie wprowadzający takie metody muszą jednak, zgodnie z filozofią głoszoną przez T. Ono, kierować się przede wszystkim bezpieczeństwem i dobrem pracowników.

5. Wniosek

Najwyraźniej Taichi Ono zajmie w historii organizacji produkcji miejsce na równi z takimi gigantami jak I . Podobnie jak w przypadku „produkcji masowej” H. Forda i „naukowej metody zarządzania” F. Taylora zaproponowanej przez T. OnoSystem produktów Toyotystanowiło znaczący postęp w stosunku do dominujących wówczas praktyk produkcyjnych.

Według Thomasa Kuhna system T stanowi „zmianę paradygmatu” - nowy standard organizacji produkcji, umożliwiający gwałtowny wzrost wydajności pracy i jakości produktu (Kuhna, 1970).

Jednak jak systemy I , TPSmoże mieć negatywny wpływ na pracowników. Menedżerowie przedsiębiorstw, związki zawodowe i pracownicy muszą wspólnie zadbać o to, aby wprowadzenie innowacyjnego podejścia do problemu zapewnienia wysokiej jakości produktów i niskich kosztów produkcji nie zaszkodziło dobru i dobrostanowi pracowników.