يروي Taiichi Ono قصة ثلاثين عامًا من تاريخ إنشاء طريقة الإنتاج اليابانية، وهو نظام الإنتاج الذي سمح لشركة Toyota بأخذ مكانة رائدة ليس فقط في اليابان، ولكن في جميع أنحاء العالم. نشأ نظام إنتاج تويوتا في صناعة السيارات في ظل ظروف السوق الصعبة للغاية، ويستخدم الآن على نطاق واسع في العديد من الصناعات التحويلية الأخرى.

تايتشي أونو. نظام إنتاج تويوتا: الابتعاد عن الإنتاج الضخم. – م: ، 2008. – 194 ص.

قم بتنزيل الملخص (الملخص) بالتنسيق أو

مقدمة.يتمثل مفهوم نظام إنتاج تويوتا في تحسين كفاءة الإنتاج من خلال التخلص من النفايات بعناية وبشكل مستمر. هذا المفهوم، إلى جانب فكرة احترام الناس، يقع في قلب نظام إنتاج تويوتا.

كقاعدة عامة، تحدث الخسائر عندما نحاول إنتاج نوع واحد من المنتجات بكميات كبيرة. ونتيجة لذلك، تزيد التكاليف. سيكون إنتاج منتج واحد في كل مرة أكثر اقتصادا بكثير. الطريقة الأولى هي نظام إنتاج فورد والأخيرة هي نظام إنتاج تويوتا. لم يعد بإمكان الشركات المصنعة أن تعتمد إنتاجها فقط على الخطط الصادرة من الأعلى ثم تقوم بتوزيع المنتج أو "دفعه" إلى السوق. الآن "يسحب" المستهلكون من التشكيلة المعروضة البضائع التي يحتاجونها بالكمية المطلوبة في الوقت المناسب.

يتضمن نظام الإنتاج متعدد المراحل المستخدم في العديد من عمليات التصنيع طرق الدفع والسحب. كلا الطريقتين لها مزايا وعيوب. يعتمد اختيار طريقة أو أخرى وتطبيقها الفعال على فلسفة وإبداع مديري الإنتاج. يعتمد نظام إنتاج تويوتا على طريقة السحب. لفهم نجاحها المذهل، تحتاج إلى فهم الفلسفة الكامنة وراءها، دون التركيز على الجوانب الفردية للنظام، مثل كانبان.

الفصل الأول. ابدأ بالحاجة

كان لأزمة النفط في خريف عام 1973، والتي أعقبها الركود الاقتصادي، تأثير سلبي على تطوير الأعمال. وأصبح من الواضح أن الأعمال التجارية لم تعد قادرة على الازدهار باستخدام نظام الإنتاج الضخم الأمريكي التقليدي الذي كان يعمل بشكل جيد لفترة طويلة. لقد تغير الزمن. كان الهدف الرئيسي لنظام إنتاج تويوتا هو إنتاج مجموعة واسعة من موديلات السيارات بكميات صغيرة.

يعتمد نظام الإنتاج في تويوتا على مبدأين: التسليم في الوقت المناسب، أو التشغيل الذاتي، أو التشغيل الآلي باستخدام الذكاء. كانت الطريقة التقليدية للإنتاج هي توفير المواد من العملية السابقة إلى العملية التالية. لذلك حاولت التفكير في نقل المواد بشكل عكسي. وتتطلب عملية التصنيع اللاحقة، التي تقع في اتجاه مجرى النهر، فقط الأجزاء الصحيحة من العملية السابقة بالكمية المناسبة في الوقت المناسب. ألن يكون من المنطقي في هذه الحالة إنتاج الأجزاء المطلوبة فقط في عملية سابقة؟ عندما يتعلق الأمر بالتفاعلات بين عمليات متعددة، ألا يكفي أن نحدد بوضوح مقدار ما هو مطلوب ومتى؟ سوف نسمي هذه الوسيلة لنقل المعلومات "كانبان" (بطاقة، مؤشر).

تفضل تويوتا الحكم الذاتي - الآلات التي يمكنها التعامل مع الأخطاء (العيوب) بشكل مستقل، أو "بشكل مستقل"، باستخدام أتمتة بسيطة. في جميع مصانع الشركة، تم تجهيز معظم المعدات بآليات أمان مختلفة، وأنظمة إيقاف دقيقة، وأجهزة تبديل سريعة و"مقاومة للكذب" (baka-yoke)، أو، بشكل أقل اعتدالًا، "مضادة للخطأ" (poka-yoke) ) الأجهزة.

قررت تغيير تنظيم العمل - بحيث يكون مشغل واحد مسؤولاً عن عدة آلات بدلاً من آلة واحدة، وعن أنواعها المختلفة. بمعنى آخر، كانت الخطوة الأولى هي إدخال تدفق الإنتاج إلى ورشة الآلات. لقد قمت بدمج آلات مختلفة في سلسلة تكنولوجية واحدة في منطقة واحدة. كان هذا خروجًا صارخًا عن النظام التقليدي، حيث يتم تصنيع دفعات كبيرة من الأجزاء المتطابقة في منطقة إنتاج واحدة ثم شحنها إلى منطقة أخرى.

إذا كان أي جزء يتطلب إنتاجًا بكميات 1000 قطعة شهريًا، فأنت بحاجة إلى إنتاج 40 قطعة يوميًا خلال 25 يومًا. بعد ذلك، يجب علينا أن نحسب بوضوح الإنتاجية اليومية. إذا كان يوم العمل 480 دقيقة، فيجب عليك إنتاج جزء واحد كل 12 دقيقة تقريبًا. شكلت هذه الحسابات أساس المفهوم تسوية الإنتاج.

أسوأ أنواع الخسارة في العمل هو الإفراط في الإنتاج. كان أسلافنا يزرعون الأرز من أجل الغذاء ويخزنونه في حالة الكوارث الطبيعية. ومن الواضح أن الصناعة الحديثة تلتزم أيضًا بهذا التفكير. يخشى رجال الأعمال من عدم القدرة على تحمل المنافسة، وعدم وجود احتياطيات معينة من المواد الخام والمنتجات شبه المصنعة والمنتجات النهائية. ومع ذلك، فإن مثل هذا التراكم لم يعد عمليا. يجب على المجتمع الصناعي أن يستخدم الفطرة السليمة ويشتري ما يحتاج إليه، وعندما يحتاج إليه، وبقدر ما يحتاج إليه.

الفصل الثاني. تطوير نظام إنتاج تويوتا

عندما تواجه مشكلة ما، حاول أن تسأل نفسك خمس مرات متتالية: "لماذا حدث هذا؟" تخيل مثلاً أن سيارتك توقفت عن العمل:

- لماذا توقفت السيارة؟ لأنه كان هناك حمل زائد وانفجر المصهر.

- لماذا كان هناك حمولة زائدة؟ لأن المحمل كان مشحم بشكل سيئ.

- لماذا تم تشحيم المحمل بشكل سيئ؟ لأن المضخة التي تزود مادة التشحيم لم تكن تعمل بشكل جيد.

- لماذا لم تعمل بشكل جيد؟ لأن المكبس مهترئ وفضفاض.

- لماذا تآكل المكبس؟ لأنهم لم يركبوا الفلتر، ودخلت نشارة معدنية إلى المكبس.

تكرار السؤال "لماذا؟" خمس مرات. سيساعدك على فهم السبب الجذري للمشكلة وحلها. إذا لم تقم بالإجابة على سلسلة الأسئلة بأكملها، فقد تقرر أن مجرد استبدال المصهر أو مكبس المضخة يكفي. ثم حرفيًا في غضون بضعة أشهر ستظهر نفس المشكلة في السيارة مرة أخرى.

تتمثل الخطوة الأولية لتطبيق نظام إنتاج تويوتا في تحديد النفايات بشكل كامل: الإنتاج الزائد، والانتظار، والنقل غير الضروري، وخطوات المعالجة غير الضرورية، والمخزون الزائد، والحركات غير الضرورية، والمنتجات المعيبة.

"كل شيء يبدأ من المصنع." الوقت الأكثر إنتاجية بالنسبة لي من حيث كمية المعلومات الحيوية التي أتلقاها في مجال الإدارة هو الوقت الذي أقضيه في المصنع، وليس في مكتب نائب الرئيس.

يتم تنفيذ الإدارة المرئية بعناية في كل مصنع لشركة تويوتا موتور، وكذلك في المصانع الشريكة لنا باستخدام نظام إنتاج تويوتا. توجد ورقة من العمليات القياسية معلقة فوق كل محطة عمل. عندما يرفع العامل رأسه، تظهر أندون (لوحة إلكترونية توضح الحالة على خط الإنتاج) أمام عينيه مباشرةً، مما يعكس على الفور جميع المشكلات المكتشفة على الخط وموقعها وطبيعتها. بالإضافة إلى ذلك، تم تجهيز الحاويات التي تحتوي على أجزاء تم إحضارها إلى خط الإنتاج بكانبان - وهو نوع من الرمز المرئي لنظام إنتاج تويوتا.

في الأربعين عامًا الماضية، منذ أن طُلب مني لأول مرة تطوير ورقة تشغيل قياسية لمصنع نسيج، لم يتغير الأمر كثيرًا. وينص بوضوح على العناصر الثلاثة للعملية القياسية: وقت الدورة، وتسلسل الأنشطة، والمخزون القياسي.

في دورة الإنتاج التي تشمل أربعة أو خمسة أشخاص، يتم تمرير الأجزاء من عامل إلى آخر مثل هراوات التتابع. إذا تأخر أحد العاملين في تنفيذ عملية لاحقة، يساعده عامل من القسم السابق في إعداد الجهاز. عندما يتحسن العمل في موقع ما، يقوم العامل من الموقع السابق بتمرير العصا على الفور إلى العامل في الموقع التالي - العمل الذي بدأ بالفعل - ويعود إلى مكانه السابق.

حصلت على فكرة كانبان من محلات السوبر ماركت الأمريكية. السوبر ماركت هو المكان الذي يمكن للمستهلك أن يحصل فيه، أولاً، على ما يحتاجه، ثانياً، في الوقت المناسب، وثالثاً، بالكمية المناسبة. يجب على العاملين في السوبر ماركت التأكد من أن المستهلكين يمكنهم شراء ما يحتاجون إليه في أي وقت. بالمقارنة مع طرق التجارة التقليدية، تعتبر محلات السوبر ماركت أكثر استدامة. من وجهة نظر البائع، لا توجد خسارة في وقت العمل تحدث عندما يتم عرض العناصر غير المطلوبة. لا داعي للقلق على المشتري بشأن الحاجة إلى شراء أي شيء احتياطيًا.

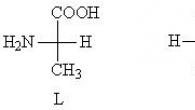

تتحول العملية النهائية (المستهلك) إلى العملية الأولية (السوبر ماركت) للحصول على الأجزاء المطلوبة (المنتج) في الوقت المناسب وبالكمية المناسبة. تنتج العملية السابقة على الفور أجزاء جديدة لتحل محل تلك المرسلة إلى المستهلك (تجديد الرفوف). في عام 1953، قمنا بتطبيق هذا النظام في ورشة الآلات في مقرنا الرئيسي. طريقة الإدارة الرئيسية لنظام إنتاج تويوتا هي كانبان (الشكل 1).

أرز. 1. عينة كانبان

وفقًا للقاعدة الأولى في كانبان، يتم توفير الأجزاء للعملية اللاحقة من العملية السابقة بالكمية المحددة في كانبان. بالنسبة للعملية السابقة، فهذا يعني التخلص من جدول الإنتاج الذي تم الالتزام به لفترة طويلة. من الصعب نفسيًا على العمال أن يقبلوا ويعتادوا على فكرة أن مجرد إنتاج أكبر عدد ممكن من الأجزاء لم يعد مهمتهم الرئيسية. إن الرغبة في إنتاج كمية المنتجات التي تتطلبها العملية النهائية فقط تعني المزيد من التغييرات المتكررة للمعدات.

نظام تويوتا وكانبان ليسا نفس الشيء. نظام إنتاج تويوتا هو أسلوب إنتاج، ونظام كانبان هو وسيلة لتنظيمه.

استغرق تنفيذ نظام كانبان في شركة تويوتا للسيارات عشر سنوات. خلال هذه الفترة، كان رئيس شركة تويوتا رجلاً صاحب رؤية كبيرة، ومن دون مزيد من اللغط، تفويضًا مطلقًا لإجراء هذه التجربة. وعندما أجبرت رئيس عمال المصنع بالقوة على التعمق في تشغيل نظام كانبان، تلقى رئيس الشركة - رئيسي - الكثير من الشكاوى. ادعى الناس أن هذا الرجل كان يفعل بعض الهراء وأنه بحاجة إلى إيقافه. لا بد أن المدير وجد نفسه في موقف صعب في بعض الأحيان، لكن حتى ذلك الحين استمر على ما يبدو في الثقة بي ولم يطلب مني التوقف، وأنا ممتن له جدًا لذلك.

لا يتزامن نظام إنتاج تويوتا مع كل عملية إنتاج داخل الشركة فحسب، بل أيضًا مع عمليات الإنتاج الخاصة بالموردين. لتسوية التقلبات، يجب أن يتجنب خط التجميع النهائي للسيارات الارتفاع والانخفاض المفاجئ في الإنتاج بحيث يعمل التدفق بسلاسة قدر الإمكان. في نظام إنتاج تويوتا، يسمى هذا "تسوية الإنتاج" أو "تجانس الأحمال". كشف هذا النهج عن الحاجة إلى التغيير السريع للمعدات.

في الأربعينيات استغرق استبدال القالب في مصنع تويوتا من ساعتين إلى ثلاث ساعات. في الخمسينيات مع انتشار تسوية الإنتاج في جميع أنحاء الشركة، بدأت التغييرات تستغرق أقل من ساعة، ثم انخفضت إلى 15 دقيقة. في نهاية الستينيات. لم يستغرق الأمر أكثر من 3 دقائق.

تم تصميم نظام إنتاج تويوتا في الأصل لإنتاج مجموعة واسعة من نماذج المركبات بكميات صغيرة للمستهلك الياباني. ونتيجة لذلك، واستناداً إلى هذا الأساس، فقد برز تدريجياً كنظام إنتاج قادر على الصمود أمام اختبار تنويع السوق.

بعد أزمة النفط عام 1973، بدأ الناس يأخذون نظام إنتاج تويوتا على محمل الجد. وأود أن أؤكد أن السبب في ذلك يكمن في المرونة غير المسبوقة التي يتكيف بها النظام مع الظروف المتغيرة.

تنص إحدى قواعد كانبان على أن يتم إنتاج 100% من المنتجات بدون عيوب (أي أنها تحتوي على حظر على إرسال المنتجات المعيبة إلى العمليات اللاحقة).

لا تتطلب عمليات الإنتاج في الوقت المناسب مخزونًا إضافيًا. ولذلك، إذا أنتجت العملية السابقة أجزاء معيبة، يضطر العامل في العملية التالية إلى إيقاف خط الإنتاج. علاوة على ذلك، يرى الجميع في أي نقطة يحدث هذا، ويتم إرجاع الجزء المعيب إلى العملية السابقة. وهذا وضع مزعج للغاية ومعنى ذلك منع تكرار مثل هذا الخلل.

يؤدي الافتقار إلى التوحيد والترشيد إلى حدوث هدر (باليابانية "م فينعم")، عدم الاتساق ("م في ra") وعدم الكفاءة ("م في ri") في أساليب العمل وفي توزيع وقت العمل، مما يؤدي إلى ظهور منتجات معيبة.

يجب أن تقع على عاتق أولئك الذين يعملون مع كانبان تحسين كانبان باستمرار من خلال الإبداع والبراعة حتى لا يصبح في أي مرحلة شكلاً جامدًا.

الفصل 3. مزيد من التطوير

الأحداث في العالم الحقيقي لا تتطور دائمًا بشكل صارم وفقًا للخطة، لذلك يجب أن تتغير بسرعة استجابة للظروف الجديدة. إذا كنت تلتزم بالرأي القائل بأن الخطة لا ينبغي أن تتغير بعد الموافقة عليها، فلن يستمر العمل لفترة طويلة. أعتقد أن الأعمال التجارية يجب أن يكون لها نفس ردود أفعال الشخص. ردود الفعل التي تسمح له بالتفاعل بسرعة وسهولة مع التغييرات الصغيرة في الخطة دون اللجوء إلى الدماغ.

كلما كان العمل أكبر، كلما زاد احتياجه إلى ردود أفعال مضبوطة جيدًا. إذا كان من الممكن إجراء تغيير بسيط في الخطة فقط بأمر من الدماغ (على سبيل المثال، من خلال تطوير أمر وإرسال تعديلات على الخطة من قبل قسم إدارة الإنتاج)، فلن تتمكن الشركة من تجنب "الاحتراق" و"الإصابات" وسيضيع فرصا كبيرة.

مثل الشركات الأخرى، تقوم تويوتا بتطوير جداول الإنتاج الخاصة بها. ومع ذلك، يتم إرسال الجدول اليومي فقط إلى خط التجميع النهائي. هذه إحدى ميزات نظام معلومات تويوتا. وفي شركات أخرى، يتم إرسال الجداول الزمنية لكل مرحلة من مراحل عملية الإنتاج. عندما يستخدم العمال على خط التجميع الأجزاء القريبة من الخط للتجميع، فإنهم يقومون بإزالة كانبان وتوجيهه إلى عملية الدعم. تنتج العملية المساعدة السابقة عددًا من الأجزاء بقدر ما سيتم استخدامه في العملية اللاحقة. وهذا يلغي الحاجة إلى جدول إنتاج خاص. في مجال الأعمال التجارية، ينبغي تجنب الحمل الزائد للمعلومات. تحقق تويوتا ذلك من خلال السماح للمنتجات نفسها بنقل معلومات عن نفسها.

تملي توقعات السوق ومفهوم إنتاج السيارات ككل تغييرًا مستمرًا في عدد ونماذج السيارات المنتجة. تكمن قيمة كانبان في أنه يسمح بحدوث تغييرات في هذا الترتيب تلقائيًا دون تدخل خارجي. إذا تجاهلنا التغيرات في السوق ولم نتكيف معها في الوقت المناسب، فسوف يتعين علينا عاجلاً أم آجلاً إجراء تعديلات عالمية على جدول الإنتاج.

لقد كافحت لفترة طويلة لتنفيذ نظام إنتاج لم يكن من الأسهل فهمه. بالنظر إلى الرحلة التي قمت بها بهذه المثابرة، أعتقد أنني أستطيع تقديم النصيحة بثقة: "صحح الأخطاء على الفور. إذا لم تقم بتصحيح الخطأ على الفور، فسيؤدي ذلك إلى ضياع وقت العمل لاحقًا."

في التصنيع، تشير النفايات إلى جميع عناصر الإنتاج التي تزيد التكاليف ولا تضيف قيمة، مثل العمالة الزائدة والمخزون والمعدات. إن فائض العمالة والمعدات والمنتجات لا يؤدي إلا إلى زيادة تكاليف الإنتاج ويخلق خسائر غير مباشرة. على سبيل المثال، عندما يكون هناك عدد كبير جدًا من العمال، يتعين عليك إنشاء عمل إضافي لهم، مما يستلزم زيادة في استهلاك الطاقة والمواد. وهذا ينطبق على الخسائر غير المباشرة.

لكن الخسارة الأكبر هي المخزون الزائد. إذا كان هناك مخزون كبير جدًا ولم يتمكن المصنع من التعامل معه، فعليه بناء مستودع وتوظيف عمال لنقل المنتجات إلى المستودع. من المحتمل أن يحتاج كل عامل إلى عربة النقل الخاصة به. سيتطلب المستودع موظفين لإدارة المستودع وكذلك لمراقبة حالة المواد المخزنة. على الرغم من كل هذا، فإن كمية معينة من المنتجات المخزنة سوف تصدأ وتتدهور. ولهذا السبب، سيتعين تعيين عمال إضافيين لتنظيف المنتجات قبل إرسالها خارج المستودع للاستخدام. يجب أن تخضع المنتجات الموضوعة في المستودع لجرد منتظم. وهذا سوف يتطلب عمال إضافيين. في مرحلة ما، سوف يفكر بعض الموظفين في الحاجة إلى شراء أجهزة كمبيوتر للمخزون...

من خلال مراقبة العمليات بعناية، يمكننا تقسيم جميع تصرفات العمال إلى خسائر وعمل:

- الهدر هو تصرفات عديمة الفائدة ومتكررة ويجب التخلص منها على الفور. على سبيل المثال، التوقف أثناء الانتظار أو تخزين الوحدات.

- وينقسم العمل إلى نوعين: العمل الذي لا يحتوي على قيمة مضافة، والعمل الذي له قيمة مضافة.

ولمنع الإفراط في الإنتاج وإنتاج الأجزاء الضرورية واحدة تلو الأخرى، يجب أن نعرف متى ستكون هناك حاجة إليها. وبالتالي، هناك حاجة لتحديد براعة الوقت. براعة- طول الوقت بالدقائق والثواني اللازم لإنتاج وحدة واحدة من المنتج. يتم تحديد وقت Takt عن طريق قسمة مجموع الوقت الفعلي على عدد الأجزاء التي يجب إنتاجها يوميًا.

هل تنخفض قيمة المعدات حقًا بمرور الوقت؟ أود أن أدافع عن المعدات القديمة. في لغة اقتصاديات الأعمال، هناك مفاهيم مثل "الاستهلاك"، "القيمة المتبقية"، "القيمة الدفترية" - مصطلحات مصطنعة تستخدم في الحسابات المحاسبية والمعاملات الضريبية وببساطة من أجل الراحة. لسوء الحظ، نسي الناس أن مثل هذه المصطلحات لا علاقة لها بالقيمة الحقيقية للآلة.

على سبيل المثال، كثيرا ما نسمع: "لقد انتهت فترة استهلاك هذا الجهاز. لقد دفعت ثمنها، ويمكننا التخلص منها في أي وقت دون خسارة لأنفسنا" أو: "القيمة المتبقية لهذه المعدات هي صفر. لماذا تنفق المال على الإصلاحات عندما يمكنك استبدالها بطراز جديد وأكثر حداثة؟ طريقة التفكير هذه خاطئة بشكل أساسي.

تايتشي أونو (29 فبراير 1912 - 28 مايو 1990) كان رجل أعمال يابانيًا بارزًا، ورئيس مجلس إدارة شركة تويوتا للغزل والنسيج منذ عام 1978. يعتبر الأب الروحي لنظام إنتاج تويوتا.

ولد في مدينة دايرين الصينية. خريج معهد ناغويا للفنون التطبيقية.

كان Taiichi Ono موظفًا في شركة Toyota Corporation وترقى تدريجيًا في الرتب ليصبح رئيسًا للشركة. بصفته مهندسًا، قام Taiichi Ohno بتطوير نظام إدارة المخزون وتنظيم الإنتاج في Kanban، والتصنيع الخالي من الهدر (طريقة Lean)، وطريقة Just-in-time. ولا تزال الشركة ملتزمة بهذا النظام.

في عام 1932، بعد تخرجه من الكلية، بدأ العمل في تويودا بوشوكو (تويودا للغزل والنسيج)، وفي عام 1943 انتقل إلى مصنع تويوتا موتور وبدأ في تحسين عملية إنتاج السيارات. في تويوتا، كان Taiichi Ohno رائدًا في نظام مبتكر لحل المشكلات والذي أصبح جوهر نظام إنتاج تويوتا. تم تعيينه رئيسًا لورشة الآلات في عام 1946، والتي أصبحت فيما بعد المختبر الذي تم فيه اختراع نظام كانبان وتطوير نظام إنتاج التدفق.

في عام 1949، تمت ترقية Taiichi Ono إلى رئيس ورشة الآلات، ثم مديرًا في عام 1954، ثم مديرًا إداريًا في عام 1964، ومديرًا إداريًا أول في عام 1970، ونائب الرئيس التنفيذي للشركة في عام 1975. ترك شركة تويوتا في عام 1978، لكنه استمر في العمل في مجال الاستشارات. بالإضافة إلى ذلك، بعد ترك شركة تويوتا، عمل كمستشار لشركة Toyoda Gosei وكان عضوًا في مجلس إدارة شركة Toyoda Boshoku، الشركة التي بدأ فيها حياته المهنية.

في أوائل الخمسينيات من القرن الماضي، عندما توفي كيشيرو تويودا، ابتكر تايتشي أونو ثم أنشأ نظام إدارة الإنتاج ("كانبان")، الذي كان ثوريًا في تلك السنوات، والذي تمكن اليابانيون من خلاله من إزالة أي نوع من النفايات من عملية الإنتاج . وفي منتصف الخمسينيات، بدأ في بناء نظام خاص لتنظيم الإنتاج يسمى نظام إنتاج تويوتا أو نظام إنتاج تويوتا (TPS). لقد كانت التطورات العلمية، سواء في مجال الإدارة أو إعادة المعدات التقنية، ذات قيمة عالية دائمًا في هذه المؤسسة. الخمسينيات هي السنوات التي كانت فيها تويوتا أكثر نشاطًا في هذا المجال.

ألف تايتشي أونو العديد من الكتب، أشهرها يحمل اسم من بنات أفكاره “نظام إنتاج تويوتا: الابتعاد عن الإنتاج الضخم”. يقدم Taiichi Ono أفكار وأفكار ثلاثة مديرين في القرن العشرين - هنري فورد، وساكيتشي تويودا، وكيشيرو تويودا.

(1912-02-29 )كان Taiichi Ono موظفًا في شركة Toyota Corporation وترقى تدريجيًا في الرتب ليصبح رئيسًا للشركة. بصفته مهندسًا، قام Taiichi Ohno بتطوير نظام إدارة التكاليف Kanban، والتصنيع الخالي من الهدر (طريقة Lean)، وطريقة Just-in-Time. في الوقت المناسب). ولا تزال الشركة ملتزمة بهذا النظام.

في أوائل الخمسينيات من القرن الماضي، عندما توفي كيشيرو تويودا، ابتكر تايتشي أونو ثم نفذ نظام إدارة الإنتاج ("كانبان")، الذي كان ثوريًا في تلك السنوات، والذي تمكن اليابانيون من خلاله من إزالة أي نوع من النفايات من عملية الإنتاج . وفي منتصف الخمسينيات، بدأ في بناء نظام خاص لتنظيم الإنتاج يسمى نظام إنتاج تويوتا أو نظام إنتاج تويوتا (TPS). لقد كانت التطورات العلمية، سواء في مجال الإدارة أو إعادة المعدات التقنية، ذات قيمة عالية دائمًا في هذه المؤسسة. شهدت فترة الخمسينيات أعظم نشاط لشركة تويوتا في هذا المجال. وبفضل السياسات العلمية والصناعية المتقدمة، تمكنت الشركة من إنتاج سيارات الدفع الرباعي لاند كروزر وكراون.

نحيف

يعتبر تايتشي أونو مؤسس نظام إنتاج تويوتا الذي يعتمد على مفهوم التصنيع الخالي من الهدر. تم تقديم مساهمة كبيرة في تطوير نظرية التصنيع الخالي من الهدر من قبل زميل ومساعد Taiichi Ono، Shigeo Shingo، الذي ابتكر، من بين أمور أخرى، طريقة SMED.

المنشورات

وفي الولايات المتحدة ألف تايتشي أونو عدة كتب عن النظام، أشهرها “نظام إنتاج تويوتا”. ترك الإنتاج الضخم." يقدم Taiichi Ono أفكار وأفكار ثلاثة مديرين في القرن العشرين - هنري فورد، وساكيتشي تويودا، وكيشيرو تويودا.

ملحوظات

الأعمال المنشورة

- أونو، تايتشي (1988)، نظام إنتاج تويوتا: ما بعد الإنتاج واسع النطاق، مطبعة الإنتاجية، ISBN 0-915299-14-3

- أونو، تايتشي (1988)، إدارة مكان العمل، مطبعة الإنتاجية، ISBN 0-915299-19-4

- إدارة مكان العمل Taiichi Ohno بقلم Taiichi Ohno (2007)، ترجمة جون ميلر، مطبعة جيمبا، ISBN 978-0-9786387-5-7، ISBN 0-9786387-5-1

فئات:

- الشخصيات حسب الترتيب الأبجدي

- ولد في 29 فبراير

- ولد عام 1912

- توفي في 28 مايو

- توفي في عام 1990

- رجال الأعمال في اليابان

مؤسسة ويكيميديا. 2010.

- تونشبوياجيان، أونو

- إنها (مسلسل قصير)

تعرف على معنى "It, Taiichi" في القواميس الأخرى:

نحيف- هذه المقالة أو القسم يحتاج إلى مراجعة. يرجى تحسين المقالة بما يتوافق مع قواعد كتابة المقالات. التصنيع الخالي من الهدر (التصنيع الهزيل... ويكيبيديا

التفكير الهزيل- الإنتاج الهزيل (الإنتاج الهزيل، التصنيع الخالي من الدهون الإنجليزية العجاف، بدون دهون، نحيف؛ في روسيا، ترجمة العجاف أكثر شيوعًا) هو مفهوم إدارة لوجستية يركز على تحسين العمليات التجارية بأقصى قدر من ... ويكيبيديا

في الوقت المحدد- هذه المقالة يجب أن تكون ويكيوية. يرجى تنسيقه وفقًا لقواعد تنسيق المقالات... ويكيبيديا

خمسة "لماذا"- الطريقة التي اتبعها Taiichi Ohno في العثور على سبب أي مشكلة، وهي أنه للعثور على السبب الجذري للمشكلة، عليك أن تسأل "لماذا" خمس مرات على الأقل. فقط بعد هذا يمكنك أن تأخذ على عاتقك ...

سبعة مودا- عدد أنواع الخسائر التي حددها Taiichi Ohno للإنتاج المادي. هذا هو الإفراط في إنتاج البضائع عندما لم ينشأ الطلب عليها بعد، في انتظار مرحلة الإنتاج التالية، والنقل غير الضروري للمواد (على سبيل المثال، بين... ... دليل المترجم الفني

كتب

- إدارة. كفاءة الإدارة. كتاب مدرسي لدرجة البكالوريوس الأكاديمي Staroverova K.O. يغطي الكتاب المدرسي مجموعة واسعة من القضايا المتعلقة بتحسين فعالية وجودة أنشطة المؤسسة الحديثة. الميزة الخاصة للمنشور هي وصف أكثر ...

سيرة شخصية

في 29 فبراير 1912، ولد تايتشي في مدينة دايرين الصينية. خريج معهد ناغويا للفنون التطبيقية.

كان Taiichi Ono موظفًا في شركة Toyota Corporation وترقى تدريجيًا في الرتب ليصبح رئيسًا للشركة. بصفته مهندسًا، قام Taiichi Ohno بتطوير نظام إدارة المخزون وتنظيم الإنتاج في Kanban، والتصنيع الخالي من الهدر (طريقة Lean)، وطريقة Just-in-time. ولا تزال الشركة ملتزمة بهذا النظام.

وفي عام 1932، بعد تخرجه من الكلية، بدأ العمل في شركة تويوتا بوشوكو، وفي عام 1943 انتقل إلى مصنع تويوتا للسيارات وبدأ في تحسين عملية إنتاج السيارات. في تويوتا، كان Taiichi Ohno رائدًا في نظام مبتكر لحل المشكلات والذي أصبح جوهر نظام إنتاج تويوتا. تم تعيينه رئيسًا لورشة الآلات في عام 1946، والتي أصبحت فيما بعد المختبر الذي تم فيه اختراع نظام كانبان وتطوير نظام إنتاج التدفق.

في عام 1949، تمت ترقية Taiichi Ono إلى رئيس ورشة الآلات، وأصبح مديرًا، ومديرًا إداريًا للشركة، ومديرًا إداريًا أول في عام 1970، ونائب الرئيس التنفيذي للشركة في عام 1975. ترك شركة تويوتا في عام 1978، لكنه استمر في العمل في مجال الاستشارات. بالإضافة إلى ذلك، بعد ترك شركة تويوتا، عمل كمستشار لشركة Toyoda Gosei وكان عضوًا في مجلس إدارة شركة Toyoda Boshoku، الشركة التي بدأ فيها حياته المهنية.

في أوائل الخمسينيات من القرن الماضي، عندما توفي كيشيرو تويودا، ابتكر تايتشي أونو ثم أنشأ نظامًا لإدارة الإنتاج ("كانبان")، والذي تمكن اليابانيون من خلاله من التخلص من جميع أنواع النفايات من عملية الإنتاج.

وفي منتصف الخمسينيات، بدأ في بناء نظام خاص لتنظيم الإنتاج يسمى نظام إنتاج تويوتا أو نظام إنتاج تويوتا (TPS). لقد كانت التطورات العلمية، سواء في مجال الإدارة أو إعادة المعدات التقنية، ذات قيمة عالية دائمًا في هذه المؤسسة. شهدت فترة الخمسينيات أعظم نشاط لشركة تويوتا في هذا المجال.

أونو، تايتشي (1912-1990)، أوهنو، تايتشي

1 المقدمة

2. معلومات السيرة الذاتية

3. المساهمة الرئيسية

4. التقييم

5. الخلاصة

معلومات مختصرة عن السيرة الذاتية

من مواليد فبراير 1912، بورت آرثر، منشوريا، الصين؛

في عام 1932 تخرج من قسم الهندسة الميكانيكية في مدرسة ناغويا التقنية العليا.

في عام 1932 دخلشركة تويودا للغزل والنسيج

;

في عام 1942 انتقل إلى شركة تويوتا للسيارات;

وفي عام 1949 تم تعيينه رئيساً للورشة الميكانيكية.

في عام 1964 عين مديرا تنفيذياشركة تويوتا للسيارات;

وفي عام 1975 أصبح نائب رئيس الشركة.

تقاعد عام 1978 وأصبح رئيسًا لمجلس الإدارةتويودا جوسي، أحد الموردينشركة تويوتا للسيارات;

توفي في عام 1990

الأعمال الرئيسية

نظام إنتاج تويوتا: ما بعد الإنتاج واسع النطاق

(1988)

في الوقت المناسب لليوم وغدًا

(1988)

ملخص

تايتشي أونويعتبر الخالقنظام إنتاج تويوتا (TPS) (شركة أنظمة الإنتاجتويوتا). يؤدي هذا النهج المبتكر في الإنتاج إلى تقليل التكاليف وتحسين الجودة وتقليل الوقت الضائع في نفس الوقت. لقد لعب دورًا مهمًا في التطوير الناجحتويوتاشركة السياراتوانتشرت على نطاق واسع في العديد من دول العالم تحت مسمى طريقة الإنتاج “في الوقت المناسب”.

تحت المعالجةTPSأظهر T. Ono مزيجًا من الحماسة التبشيرية والبراغماتية الهندسية. كان لديه رؤية مثالية للإنتاج باعتباره عملية مستمرة لنقل المنتجات حول المصنع بين الأقسام المختلفة وورش العمل، والتي لا يوجد خلالها ما أسماه ت. أونو نفسه "التكاليف غير المبررة". وقد شمل في هذا المفهوم جميع الأنشطة التي لا تؤدي إلى زيادة في قيمة المنتج (على سبيل المثال، نقل المنتجات، فحصها، وخاصة التخزين). لمدة ثلاثين عاما، من عام 1945 إلى عام 1975، سعى T. Ono بشكل منهجي إلى القضاء على أي تكاليف غير مبررة. شكلت مجموعة الأساليب التي طورها لتحقيق هذا الهدف أساس نظام التدابير الفعال والشامل الذي يسمىTPS.

1 المقدمة

انتقال تايتشي أونوفي عام 1942 شركة تويوتا للسياراتكان لها عواقب سعيدة بشكل غير عادي. وهناك تبين أنه الشخص المناسب، في المكان المناسب في الوقت المناسب. في اليابان ما بعد الحرب، كان الطلب على السيارات منخفضا، وكانت تكلفة المواد الخام والمكونات مرتفعة، وكانت إنتاجية العمل منخفضة. ومع ذلك، في عام 1945، رئيس الشركةتويوتاأطلق كيهيرو تويودا حملة تحت شعار "اللحاق بأمريكا". بدت هذه المهمة غير واقعية على الإطلاق بالنسبة للكثيرين، حيث كانت إنتاجية العمل لدى شركات صناعة السيارات الأمريكية في ذلك الوقت أعلى بنحو عشرة أضعاف من إنتاجية الشركات اليابانية. لقد فهم T. Ono نفسه أن مثل هذه الفجوة في مؤشرات كفاءة العمل لا يمكن تفسيرها إلا من خلال الاختلافات في الجهد البدني المطبق. وتوصل إلى استنتاج مفاده أن سبب التأخر هو استخدام أساليب الإنتاج غير الاقتصادية في الشركات اليابانية، وبالتالي الرغبة في القضاء علىتويوتاأصبح أي إنفاق غير مبرر للموارد هو الهدف الرئيسي في حياته.

2. معلومات السيرة الذاتية

ولد تايتشي أونو

في عام 1912 في مقاطعة منشوريا الصينية. في ربيع عام 1932، تخرج من قسم الهندسة الميكانيكية في مدرسة ناغويا التقنية العليا. في ذلك الوقت، كان من الصعب على الخريجين العثور على عمل، ولكن لحسن الحظ كان والد تي أونو يعرف كيهيرو تويودا، الرئيسشركة تويودا للغزل والنسيج

. تحت رعايته، تم قبول T. Ono في الشركة مباشرة بعد الدفاع عن شهادته. لقد عمل لمدة عشر سنوات كمهندس لآلات النسيج واكتسب خبرة تصنيعية قيمة خلال الفترة التي كانت فيها صناعة النسيج اليابانية تخطو خطوات كبيرة لتصبح قادرة على المنافسة في الأسواق العالمية من خلال أساليب الإنتاج المحسنة وانخفاض التكاليف. في عام 1942، انتقل T. Ono إلى مؤسسة أخرى تابعة لعائلة تويودا -تويوتا موتورشركةوالتي تم تغيير اسمها بناءً على توصية أحد مستشاري التسويق.

تبين أن عشر سنوات من الخبرة في منصبه السابق كانت مفيدة للغاية بالنسبة لـ T. لقد كانت مفيدة للغاية، نظرًا لأن صناعة السيارات، بما في ذلك المؤسسةتويوتا، في ذلك الوقت تخلفت بشكل كبير عن صناعة النسيج من حيث تحسين الإنتاجية. بدأ T. Ono في إنشاء بلدهTPS، بينما لا يزال في منصب رئيس عمال ورشة ميكانيكية. وقد تأثر بشدة بمفهومين (أطلق عليهما "أعمدة الحكمة") طورهما كيهيرو تويودا كجزء من حملته "اللحاق بأميركا". يتضمن المفهوم الأول تزامن حركة وحدات المنتجات المجمعة: يجب أن تصل جميع الأجزاء إلى مواقع التجميع في الوقت المحدد وبالكمية المطلوبة. وكان المفهوم الثاني هو "الاستقلالية" أو الأتمتة باستخدام أساليب التحكم البشرية: كان لا بد من تجهيز الآلات بأجهزة التحكم للتأكد من أن جميع الأجزاء المصنعة تلبي المتطلبات الفنية. إذا اكتشف هذا الجهاز انحرافًا عن الجزء القياسي، فإنه يعطي إشارة خاصة للمشغل.

ساعدت "أعمدة الحكمة" التي أنشأها K. Toyoda T. Ono جيدًا في تحقيق رغبته في توفير الموارد وأصبحت حجر الزاوية في نظام تنظيم الإنتاج الخاص به. تنفيذ النظامTPSساهم في زيادة كبيرة في إنتاجية العمل في المؤسساتتويوتا، وسرعان ما صعد منشئها درجات السلم الوظيفي. وفي عام 1954، أصبح أحد مديري الشركة، وفي عام 1964، مديرًا إداريًا لها، وفي عام 1975، نائبًا للرئيس التنفيذي. في عام 1978، ترك T. Ono جميع مناصبهتويوتاومتقاعد. ومع ذلك، في نفس العام تم انتخابه رئيسا لمجلس إدارة الشركةتويودا جوسي، جزء من مجموعة الموردينتويوتا.

تي أونوتوفي في 28 مايو 1990

3. المساهمة الرئيسية

من الناحية المجازية، يمكن القول أن T. Ono "وقف على الكتفين " يتطلب نظام الإنتاج الضخم الذي أنشأه H. Ford في أوائل القرن العشرين رفضًا حاسمًا لأساليب العمل السائدة في ذلك الوقت، بناءً على المهارة الفردية العالية للعمال. ألغى الحاجة إلى العمالة الماهرة عن طريق تقسيم عملية العمل إلى عمليات بسيطة، مما جعل من الممكن إشراك العديد من العمال غير المهرة في الإنتاج، وكان كل منهم مسؤولاً عن أداء جزء صغير موحد من العملية التكنولوجية الشاملة. تم تطوير التركيز على طبيعة تدفق عمليات الإنتاج بشكل أكبر في إنشاء خطوط نقل التجميع.

في السنوات التي تلت الحرب العالمية الثانية، كان نظام فورد هو المعيار لضمان القدرة التنافسية للسيارات المصنعة، ولكن كان من الضروري إجراء تغييرات معينة مع مراعاة خصائص الشركةتويوتا. كان التركيز على الإنتاج طويل المدى لنفس النموذج، الذي يميز نظام جي فورد، غير مقبول بالنسبة لليابان، حيث كان سوق السيارات صغيرًا للغاية، وبالإضافة إلى ذلك، فإن الموارد المحلية المحدودة جعلت من المستحيل على الشركات اليابانية إنشاء مخزونات كبيرة . نظام إنتاج الشركةتويوتا (TPS) نشأت نتيجة لمحاولات تكييف نظام الإنتاج الضخم لشركة G. Ford مع الواقع الاقتصادي لليابان ما بعد الحرب.

الصعوبة الرئيسية التي واجهتهاتي أونووكانت الحاجة إلى التغلب على وفورات الحجم من خلال قدر أكبر من المرونة أو "وفورات الحجم". كان لا بد من تحقيق هذا الهدف دون إنشاء مخزونات كبيرة، والتي كانت ضرورية للتشغيل المتواصل لخطوط تجميع فورد في مواجهة التأخير المحتمل في التسليم، أو تعطل المعدات، أو استلام المكونات المعيبة. تكمن قيمة مساهمة T في الطريقة التي تمكن بها من التعامل مع هذه المشكلة.

بسبب الانخفاض الحاد في وقت تغيير الآلات وخطوط التجميعتويوتاكانت قادرة على إنتاج مجموعات صغيرة من السيارات من مختلف الموديلات بشكل مستمر. هذا "الإنتاج المستمر لنماذج مختلفة" جعل من الممكن تقليل المخزون المطلوب، وتوسيع القدرة على تخصيص المنتجات وتقليل المهل الزمنية. ولضمان استمرارية الإنتاج دون إنشاء مخزونات احتياطية كبيرة، تم تطوير برامج خاصة لدعم الحل المنهجي لمشاكل الإنتاج ("الصيانة الوقائية العامة للمعدات"، "إدارة الجودة الشاملة"، "التحسينات المستمرة"، "الاستقلالية"، "فقط- تسليم المكونات في الوقت المناسب").

الحل المبتكر للمشكلة التي اقترحها T. Ono جعل من الممكن تحسين نظام الإنتاج الضخم لشركة G. Ford وتحقيق زيادة في كفاءته ومرونته، مما كان له تأثير إيجابي على إنتاج دفعات صغيرة متكررة باستمرار من تعديلات المنتج المختلفة. بسبب الTPSفهو يقلل المخزون ولا يتطلب استثمارات رأسمالية كبيرة، كما يمكن استخدامه من قبل الشركات الصغيرة التي تسعى إلى الاستفادة من فوائد الإنتاج المستمر. ويبدو هذا مهمًا بشكل خاص نظرًا لأن 75% من شركات التصنيع لا يمكن تصنيفها على أنها شركات إنتاج ضخمة.

فلسفة ت. أونوفيما يتعلق بالتنميةTPSغيرت أساليب مصممي نظام الإنتاج لحل مشاكلهم المباشرة. إن سعيه الدؤوب لتحسين العمليات، والنضال من أجل إنتاج "سلع خالية من العيوب" مع القضاء تمامًا على الهدر غير الضروري لأي نوع من الموارد، هو مثال مثير للإعجاب على تحسين أساليب الإنتاج الحالية. ومع ذلك، في الطريق إلى أي تحسن، تنشأ المشاكل حتما.فلسفة ت. أونويسمح لك بالتعامل مع معظمها من خلال تحديد الأسباب التي أدت إلى ظهورها والقضاء عليها:

وتحت الأسباب الخارجية للمشكلة تكون مخفيةأسباب حقيقية

. وفي كل حالة يجب أن نصل إلى السبب الجذري من خلال سؤال أنفسنا مرارًا وتكرارًا:لماذانشأت. وإلا فإننا لن نكون قادرين على اتخاذ أي تدابير مضادة، وفي الواقع، ستبقى المشكلة دون حل (1988ب: 126).

من وجهة نظر ت.أونو التكرار المتكرر للسؤاللماذاقد يؤدي إلى فهمكيفيمكنك التعامل مع المشكلة التي نشأت. ويتناقض تركيزه على إيجاد حلول جوهرية بشكل حاد مع الفكرة السائدة المتمثلة في الحاجة إلى التغلب على أعراض المرض قصيرة المدى ("لضمان استمرار العمل"). ونتيجة لذلك، أدى ذلك إلى إحدى توصياته الأكثر شهرة - إعطاء العمال الحق في التوقف عن العمل إذا ظهرت مشكلة خطيرة حتى يتم تحديدها والقضاء عليها بالكامل. لقد أدرك ت. أونو أن "الحفاظ على سير الأمور" من خلال استخدام موارد عشوائية يزيل العديد من الحوافز التي تدفع المديرين إلى البحث عن الجذور الحقيقية للمشكلة. يعد تعليق الإنتاج وسيلة فعالة للغاية لجذب انتباه المديرين إلى المشكلة وتنمية الشعور بالمسؤولية لديهم لإيجاد طرق لحلها على المدى الطويل.

4. التقييم

التنفيذ النشطTPSوفي الصناعة، ساعدت في وضع معايير جديدة لجودة المنتج وتكاليف الإنتاج، وإفادة المستهلكين وتحسين مستويات المعيشة. لقد جعل النظام الجديد من الممكن إجراء تخفيض حاد في المخزونات اللازمة لتنفيذ عملية الإنتاج، مما أدى بدوره إلى تقليل تأثير تقلبات المخزون على اتساع دورة الأعمال، وبالتالي تعزيز الاستقرار الاقتصادي.التفكير الابتكاري ت. أونو

لقد أثر على جيل كامل من منظري وممارسي الإنتاج، حيث زودهم بالطرق الفعالة لتنظيم العمليات التكنولوجية وأساس أيديولوجي موثوق للتنفيذ المستمر للتحسينات.

للعاملين بالتنفيذTPSيوفر تنظيمًا معقولًا لمكان عملهم، والحرية النسبية من التأثير السلبي لمشاكل الإنتاج وإتاحة الفرصة للمشاركة في العملية المستمرة لتحسين أنشطة الشركة. ومع ذلك، فإن استخدام هذا النظام له أيضًا جانب سلبي. وعلى وجه الخصوص، هناك الكثير من الأدلة على حدوث الضغوط النفسية لدى العاملين المسؤولين عن إنجاز مهام الإنتاج في الوقت المحدد، وخاصة في صناعة السيارات. ومن ناحية أخرى، فإن وضع جداول زمنية ضيقة عند تطوير وتنفيذ العمليات في موعد نهائي محدد لا يتوافق مع الأفكار الأساسية لـ T. Ono. على سبيل المثال، كان يعارض دائمًا ممارسة زيادة سرعة خط التجميع: " لم يكن المقصود أبدًا أن يعمل العمال بكثافة أكبر وأكبر، وأن يشعروا بالاعتماد على وتيرة الآلات والغربة عن نتائج أنشطتهم … ومع ذلك، لم يتم تنفيذ هذه الأفكار دائمًا كما أراد مؤلفها “(1988ب) : 100).

ومع ذلك، هناك دليل على وجود توتر بين وجهة نظر ت. أونو المستنيرة لقضايا الموارد البشرية وشغفه لتقليل هدر الإنتاج. يدعي دبليو هورسلي وآر باكلي أن الشركةتويوتا"عاش العمال في خوف من تايتشي أونو. …لقد قدم نفسه لمرؤوسيه كرجل جاء إلى العالم بمهمة خاصة” (هورسليو باكلي، 1990: 156). من الواضح أن إحساسه بالمهمة قاده إلى استخدام تقنيات تسبب التوتر مثل إزالة عدد قليل من العمال من خط تجميع بطيء الحركة لتحفيز البحث عن تحسينات في العملية وتنفيذها. من الواضح أن أساليب إنجاز مهام العمل في موعد نهائي محدد من المحتمل أن تساهم في حدوث المواقف العصيبة. ومع ذلك، يجب على المديرين الذين يقدمون مثل هذه الأساليب، وفقا للفلسفة التي أعلنها T. Ono، أن ينطلقوا من سلامة ورفاهية العمال.

5. الخلاصة

من الواضح أن Taichi Ono سيحتل مكانًا في تاريخ تنظيم الإنتاج على قدم المساواة مع عمالقة مثلو . على غرار "الإنتاج الضخم" لـ H. Ford و"طريقة الإدارة العلمية" لـ F. Taylor، التي اقترحها T. Onoنظام منتجات تويوتايمثل تقدمًا كبيرًا على ممارسات الإنتاج السائدة في ذلك الوقت.

وفقا لتوماس كون، يمثل نظام T "تغييرا نموذجيا" - معيارا جديدا لتنظيم الإنتاج، مما يتيح زيادة حادة في إنتاجية العمل وجودة المنتج (كون, 1970).

ومع ذلك، مثل الأنظمةو ، TPSقد يكون لها تأثير سلبي على العمال. يجب على مديري المؤسسات والنقابات العمالية والعمال الاهتمام بشكل مشترك للتأكد من أن إدخال نهج مبتكر لمشكلة ضمان منتجات عالية الجودة وتكاليف إنتاج منخفضة لا يضر برفاهية العمال ورفاههم.