A Taiichi Ono a japán gyártási módszer harmincéves történetét meséli el, amely gyártási rendszer lehetővé tette a Toyotának, hogy vezető pozíciót foglaljon el nemcsak Japánban, hanem az egész világon. A rendkívül kihívást jelentő piaci körülmények között az autóiparból származó Toyota gyártási rendszert ma már számos más gyártóiparban is széles körben használják.

Taiichi Ono. Toyota gyártási rendszer: távolodunk a tömeggyártástól. – M.: , 2008. – 194 p.

Töltse le az absztraktot (összefoglalót) a vagy a formátumban

Előszó. A Toyota Production System koncepciója a termelés hatékonyságának javítása a hulladék gondos és következetes megszüntetésével. Ez a koncepció az emberek tiszteletének gondolatával együtt a Toyota termelési rendszerének középpontjában áll.

Általában veszteségek keletkeznek, ha egyfajta terméket nagy mennyiségben próbálunk előállítani. Ennek eredményeként a költségek nőnek. Sokkal gazdaságosabb lesz egyszerre egy terméket előállítani. Az első módszer a Ford, az utolsó pedig a Toyota gyártási rendszer. A gyártók már nem alapozhatják a termelést kizárólag felülről átadott tervekre, majd forgalmazhatják, vagy „tolhatják” a terméket a piacra. Most a fogyasztók a megfelelő időben „kihúzzák” a kínált kínálatból az általuk igényelt árut a kívánt mennyiségben.

A számos gyártási folyamatban használt többlépcsős gyártási rendszer magában foglalja a push és pull módszereket. Mindkét módszernek megvannak a maga előnyei és hátrányai. Egyik vagy másik módszer megválasztása és hatékony alkalmazása a termelési vezetők filozófiáján és kreativitásán múlik. A Toyota gyártási rendszere a pull módszeren alapul. Ahhoz, hogy megértse elképesztő sikerét, meg kell értenie a mögötte rejlő filozófiát, anélkül, hogy a rendszer egyes aspektusaira, például a kanbanra összpontosítana.

1. fejezet KEZDJEN A SZÜKSÉGLETRE

Az 1973 őszi olajválság, majd a gazdasági recesszió negatív hatással volt az üzleti élet fejlődésére. Nyilvánvalóvá vált, hogy az üzlet nem tud tovább gyarapodni a hagyományos amerikai tömegtermelési rendszer használatával, amely oly sokáig jól működött. Az idő megváltozott. A Toyota gyártási rendszerének fő célja az autómodellek széles választékának kis tételekben történő gyártása volt.

A Toyota gyártási rendszere két alapelven nyugszik: a just-in-time, az autonómia vagy az intelligencia segítségével történő automatizálás. A gyártás hagyományos módja az volt, hogy az előző folyamatból a következőbe szállították az anyagokat. Ezért megpróbáltam fordítva gondolkodni az anyagok átviteléről. A későbbi, későbbi gyártási folyamathoz csak a megfelelő alkatrészek szükségesek a korábbi folyamatból a megfelelő mennyiségben, a megfelelő időben. Nem lenne logikus ebben az esetben, ha egy korábbi folyamatban csak azokat az alkatrészeket gyártanák, amelyekre szükség van? Ha több folyamat közötti interakcióról van szó, nem lenne elég egyértelműen meghatározni, hogy mennyi, mire és mikor van szükség? Ezt az információtovábbítási eszközt „kanban”-nak (kártya, mutató) nevezzük.

A Toyota előnyben részesíti az autonómiát - azokat a gépeket, amelyek önállóan, vagy „önállóan” képesek megbirkózni a hibákkal (hibákkal), egyszerű automatizálással. A cég valamennyi üzemében a berendezések nagy része különféle biztonsági mechanizmusokkal, precíziós leállító rendszerekkel, gyorsváltókkal és „bolondbiztos” (baka-yoke), vagy enyhébben „hibabiztos” (poka-yoke) rendszerrel van felszerelve. ) eszközök.

Úgy döntöttem, hogy megváltoztatom a munkaszervezést - úgy, hogy egy kezelő egy helyett több gépért és azok különböző típusaiért feleljen. Más szóval, az első lépés a termelési áramlás bevezetése volt a gépműhelybe. Különféle gépeket egyesítettem egyetlen technológiai láncba egy területen belül. Ez határozottan eltért a hagyományos rendszertől, amelyben az azonos alkatrészekből nagy tételeket készítettek az egyik termelési területen, majd szállították a másikba.

Ha valamelyik alkatrész havi 1000 darabot igényel, akkor napi 40 alkatrészt kell legyártania 25 napon belül. Ezután egyértelműen ki kell számítanunk a napi termelékenységet. Ha a munkanap 480 perces, akkor körülbelül 12 percenként készítsen egy részt. Ezek a számítások képezték a koncepció alapját termelési szintezés.

Az üzleti életben a veszteség legrosszabb fajtája a túltermelés. Őseink rizst termesztettek élelmiszerként, és természeti katasztrófák esetére tárolták. Nyilvánvalóan a modern ipar is ragaszkodik ehhez a gondolkodáshoz. Az üzletemberek attól tartanak, hogy nem tudnak ellenállni a versenynek, nem rendelkeznek bizonyos alapanyag-, félkész- és késztermék-tartalékokkal. Az ilyen felhalmozás azonban már nem praktikus. Az ipari társadalomnak használnia kell a józan észt, és meg kell vásárolnia, amire szüksége van, amikor szüksége van rá, és mennyit kell.

2. fejezet A TOYOTA TERMELÉSI RENDSZER FEJLESZTÉSE

Ha problémával szembesül, próbálja meg ötször egymás után kérdezni önmagától: „Miért történt ez?” Képzelje el például, hogy az autója leállt:

- Miért állt meg az autó? Mert túlterhelés volt és kiolvadt a biztosíték.

- Miért volt túlterhelés? Mert a csapágy rosszul volt kenve.

- Miért volt rosszul kenve a csapágy? Mert a kenőanyagot szállító szivattyú nem működött jól.

- Miért nem működött jól? Mert a dugattyú elhasználódott és meglazult.

- Miért kopott el a dugattyú? Mert nem szereltek be szűrőt, és fémforgács került a dugattyúba.

A „Miért?” kérdés megismétlése ötször. segít megérteni a probléma kiváltó okát és megoldani azt. Ha nem megy végig a kérdéssoron, akkor dönthet úgy, hogy elegendő a biztosíték vagy a szivattyúdugattyú cseréje. Aztán szó szerint néhány hónap múlva újra előjön ugyanaz a probléma az autóval.

A Toyota Production System alkalmazásának elõzetes lépése a hulladék teljes azonosítása: túltermelés, várakozás, szükségtelen szállítás, szükségtelen feldolgozási lépések, felesleges készletek, szükségtelen mozgások és hibás termékek.

"Minden a gyárban kezdődik." Számomra a legtermékenyebb idő a menedzsment területén kapott létfontosságú információk mennyiségét tekintve az az idő, amit az üzemben töltök, nem pedig az alelnöki irodában.

A vizuális menedzsmentet gondosan alkalmazzák a Toyota Motor Company minden üzemében, valamint a Toyota termelési rendszert használó partnerüzemeinkben. Minden munkaállomás felett egy lap lóg a szabványos műveletekről. Amikor a dolgozó felemeli a fejét, közvetlenül a szeme előtt megjelenik egy andon (elektronikus tábla, amely a gyártósor állapotát mutatja), amely azonnal tükrözi a soron észlelt összes problémát, azok elhelyezkedését és jellegét. Ezenkívül a vonalra szállított alkatrészeket tartalmazó konténerek kanbanokkal vannak felszerelve - a Toyota gyártási rendszerének egyfajta vizuális szimbóluma.

Az elmúlt 40 évben, amióta először felkértek, hogy dolgozzak ki szabványos üzemi lapot egy textilgyár számára, ez keveset változott. Világosan leírja a szabványos művelet három elemét: ciklusidőt, tevékenységek sorrendjét és szabványos leltárt.

A négy vagy öt embert magában foglaló gyártási ciklusban az alkatrészeket váltóbotként adják át egyik munkásról a másikra. Ha egy későbbi folyamatot végrehajtó dolgozó késik, akkor az előző szakasz dolgozója segít neki beállítani a gépet. Amikor a telephelyen végzett munka javul, az előző telephely dolgozója azonnal átadja a stafétabotot a következő telephelyen dolgozónak – a már megkezdett munkának – és visszatér előző helyére.

A Kanban ötletet amerikai szupermarketekből kaptam. A szupermarket egy olyan hely, ahol a fogyasztó egyrészt azt kaphatja meg, amire szüksége van, másrészt a megfelelő időben, harmadrészt pedig a megfelelő mennyiségben. A szupermarketek dolgozóinak biztosítaniuk kell, hogy a fogyasztók bármikor megvásárolhassák, amire szükségük van. A hagyományos kereskedési módszerekhez képest a szupermarketek fenntarthatóbbak. Az eladó szemszögéből nézve nincs munkaidő-veszteség, ami akkor következik be, amikor nem keresett cikkeket kínálnak. A vevőnek nem kell attól tartania, hogy bármit tartalékba kell vennie.

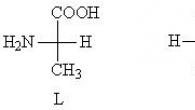

A downstream folyamat (a fogyasztó) az upstream folyamathoz (a szupermarket) fordul, hogy a szükséges alkatrészeket (terméket) a megfelelő időben és mennyiségben szerezze be. Az előző folyamat során azonnal új alkatrészeket állítanak elő a fogyasztóhoz küldöttek helyett (polcokat tölt fel). 1953-ban vezettük be ezt a rendszert a központunk gépműhelyében. A Toyota gyártási rendszerének fő kezelési módja a kanban (1. ábra).

Rizs. 1. Kanban minta

A kanban első szabálya szerint az alkatrészeket a következő folyamatba szállítják az előzőből a kanbanban megadott mennyiségben. Az előző folyamat esetében ez a régóta betartott gyártási ütemezés megszüntetését jelenti. A dolgozók lélektanilag nehezen tudják elfogadni és megszokni azt a gondolatot, hogy a lehető legtöbb alkatrész gyártása már megszűnt a fő feladatuk. Az a törekvés, hogy csak annyi terméket állítsanak elő, amennyi a downstream folyamathoz szükséges, gyakoribb berendezéscseréket jelent.

A Toyota rendszer és a Kanban nem ugyanaz. A Toyota Termelési Rendszer egy gyártási módszer, a Kanban rendszer pedig egy szervezési mód.

Tíz évig tartott a Kanban rendszer bevezetése a Toyota Motor Company-nál. Ebben az időszakban a Toyota vezetője nagyon látnoki ember volt, aki minden további nélkül engedélyt adott nekem ennek a kísérletnek a végrehajtására. Amikor pedig gyakorlatilag erőszakkal kényszerítettem az üzemi elöljárókat, hogy elmélyedjenek a Kanban rendszer működésében, a cégvezető - főnököm - rengeteg panaszt kapott. Az emberek azt állították, hogy ez a fickó valami hülyeséget csinál, és meg kell állítani. A menedzser bizonyára időnként nehéz helyzetbe került, de láthatóan továbbra is bízott bennem, és nem mondta, hogy hagyjam abba, amiért nagyon hálás vagyok neki.

A Toyota gyártási rendszere nemcsak a vállalaton belüli egyes gyártási folyamatokkal van szinkronban, hanem a beszállítók gyártási folyamataival is. Az ingadozások kiegyenlítése érdekében a végső autóipari összeszerelő sornak kerülnie kell a termelés hirtelen emelkedését és lejtését, hogy az áramlás a lehető legsimábban működjön. A Toyota termelési rendszerében ezt „termelési szintezésnek” vagy „terheléssimításnak” nevezik. Ez a megközelítés feltárta a gyors berendezésváltás szükségességét.

A 40-es években A Toyota-gyárban egy matrica cseréje két-három órát vett igénybe. Az 50-es években Ahogy a termelés kiegyenlítése kiterjedt az egész vállalatra, az átállások kevesebb mint egy órát vettek igénybe, majd 15 percre csökkentek. A 60-as évek végén. nem tartott tovább 3 percnél.

A Toyota gyártási rendszerét eredetileg arra tervezték, hogy a járműmodellek széles skáláját kis mennyiségben gyártsa a japán fogyasztók számára. Ennek eredményeként egy ilyen alapra építve fokozatosan olyan termelési rendszerré alakult ki, amely képes kiállni a piac diverzifikációjának próbáját.

Az 1973-as olajválság után az emberek komolyabban vették a Toyota termelési rendszerét. Szeretném hangsúlyozni, hogy ennek oka a rendszer soha nem látott rugalmasságában rejlik, amellyel a változó körülményekhez alkalmazkodik.

A Kanban egyik szabálya azt írja elő, hogy a termékek 100%-át hiba nélkül kell előállítani (vagyis tiltja a hibás termékek későbbi folyamatokba küldését).

A just-in-time gyártási folyamatok nem igényelnek további készletet. Ezért, ha az előző folyamat hibás alkatrészeket termel, a következő folyamatban lévő dolgozó kénytelen leállítani a gyártósort. Sőt, mindenki látja, hogy ez mikor történik, és a hibás rész visszakerül az előző folyamathoz. Ez egy nagyon kellemetlen helyzet, amelynek célja egy ilyen hiba megismétlődésének megakadályozása.

A szabványosítás és racionalizálás hiánya pazarlást okoz (japánul "m nál nél igen"), inkonzisztencia ("m nál nél ra") és a céltalanság ("m nál nél ri") a munkamódszerekben és a munkaidő-elosztásban, ami hibás termékeket eredményez.

A Kanbannal dolgozók felelőssége kell, hogy legyen, hogy a Kanbant kreativitással és találékonysággal folyamatosan fejlesszék, hogy az egyik szakaszban se váljon merev formává.

3. fejezet TOVÁBBI FEJLESZTÉS

A való világban zajló események nem mindig szigorúan a tervek szerint alakulnak, ezért gyorsan kell változniuk az új körülmények hatására. Ha ragaszkodik ahhoz a véleményhez, hogy a terv jóváhagyása után nem változhat, a vállalkozás nem fog sokáig fennmaradni. Szerintem egy vállalkozásnak ugyanolyan reflexekkel kell rendelkeznie, mint egy embernek. Reflexek, amelyek lehetővé teszik számára, hogy gyorsan és egyszerűen reagáljon a terv apró változásaira anélkül, hogy az agyhoz folyamodna.

Minél nagyobb egy vállalkozás, annál inkább kell a jól hangolt reflexek. Ha egy terv apróbb módosítása csak agyi paranccsal valósítható meg (például egy megrendelés kidolgozásával és a tervmódosítások termelésirányítási részleg általi kiküldésével), a vállalkozás nem tudja elkerülni az „égést”. és „sérüléseket”, és nagy lehetőségeket fog elszalasztani.

Más cégekhez hasonlóan a Toyota is saját gyártási ütemtervet dolgoz ki. A napi menetrendet azonban csak a végső összeszerelő sorra küldik. Ez a Toyota információs rendszer egyik jellemzője. Más vállalatoknál a gyártási folyamat minden szakaszához ütemezést küldenek. Amikor az összeszerelősoron dolgozók a sor közelében lévő alkatrészeket használják az összeszereléshez, eltávolítják a kanbant, és egy alátámasztó folyamathoz irányítják. A segéd, korábbi eljárás annyi alkatrészt gyárt, amennyit a későbbiben felhasználnak. Ez kiküszöböli a speciális gyártási ütemezés szükségességét. Az üzleti életben kerülni kell az információs túlterheltséget. A Toyota ezt úgy éri el, hogy lehetővé teszi maguknak a termékeknek, hogy információkat közvetítsenek magukról.

A piaci előrejelzések és az autógyártás koncepciója összességében a gyártott autók számának és modelljének állandó változását diktálják. A Kanban értéke abban rejlik, hogy lehetővé teszi ennek a sorrendnek a megváltoztatását külső beavatkozás nélkül, automatikusan. Ha figyelmen kívül hagyjuk a piaci változásokat, és nem alkalmazkodunk hozzájuk kellő időben, akkor előbb-utóbb globális kiigazításokat kell végrehajtanunk a gyártási ütemezésen.

Sokáig küzdöttem egy olyan gyártási rendszer bevezetésével, amelyet nem volt a legkönnyebben megérteni. Ha visszagondolok a kitartással megtett útra, azt hiszem, bátran adhatok tanácsot: „A hibákat azonnal javítsa ki. Ha nem javítja ki azonnal a hibát, az később munkaidő-kiesést eredményez."

A gyártásban a hulladék a termelés minden olyan elemét jelenti, amely növeli a költségeket és nem termel hozzáadott értéket, mint például a felesleges munkaerő, a készletek és a berendezések. A felesleges munkaerő, berendezések és termékek csak növelik a termelési költségeket és közvetett veszteségeket okoznak. Például, ha túl sok a dolgozó, többletmunkát kell teremtenie számukra, ami az energia- és anyagfelhasználás növekedésével jár. Ez a közvetett veszteségekre vonatkozik.

De a legnagyobb veszteség a többletkészlet. Ha túl sok a készlet, és az üzem nem tudja kezelni, akkor raktárt kell építenie, és munkásokat kell felvennie a termékek raktárba szállítására. Valószínűleg minden dolgozónak szüksége lesz saját szállítókocsira. A raktár személyzetet igényel a raktár kezeléséhez és a tárolt anyagok állapotának ellenőrzéséhez. Mindezek ellenére a tárolt termékek egy része rozsdásodik és megromlik. Emiatt további munkásokat kell felvenni a termékek tisztítására, mielőtt azokat felhasználásra kiküldik a raktárból. A raktárban elhelyezett termékeket rendszeres leltározásnak kell alávetni. Ehhez további munkásokra lesz szükség. Egyes alkalmazottak egy bizonyos ponton arra fognak gondolni, hogy számítógépeket kell vásárolniuk készletezés céljából...

A folyamatok gondos megfigyelésével a dolgozók összes tevékenységét veszteségekre és munkákra oszthatjuk:

- A hulladékok haszontalan, ismétlődő tevékenységek, amelyeket azonnal meg kell szüntetni. Például állásidő várakozás közben vagy az egységek tárolása.

- A munka két típusra oszlik: értéknövelt munkára és értéknövelt munkára.

A túltermelés elkerülése és a szükséges alkatrészek egyenkénti előállítása érdekében tudnunk kell, mikor lesz szükség rájuk. Ezért meg kell határozni az időhúzást. Tapintat- egy egységnyi termék előállításához szükséges idő percekben és másodpercekben. A Takt időt úgy határozzuk meg, hogy a tényleges időkészletet elosztjuk a naponta gyártandó alkatrészek számával.

Valóban csökken a felszerelés értéke az idő múlásával? Szeretnék kiállni a régi felszerelésekért. Az üzleti gazdaságtan nyelvén olyan fogalmak vannak, mint „amortizáció”, „maradványérték”, „könyv szerinti érték” - mesterséges kifejezések, amelyeket a számviteli számításokban, adóügyletekben és egyszerűen a kényelem kedvéért használnak. Sajnos az emberek elfelejtették, hogy az ilyen kifejezéseknek semmi közük a gép valódi értékéhez.

Gyakran halljuk például: „Ennek a gépnek az amortizációs ideje lejárt. Megtérült, és bármikor kidobhatjuk anélkül, hogy kárt okoznánk magunknak” vagy: „Ennek a berendezésnek a maradványértéke nulla. Miért költsünk pénzt javításra, ha lecserélhetjük őket egy új, modernebb modellre?” Ez a gondolkodásmód alapvetően rossz.

Taiichi Ohno (1912. február 29. – 1990. május 28.) prominens japán üzletember, 1978 óta a Toyota Spinning and Weaving igazgatótanácsának elnöke. A Toyota gyártási rendszer atyjának tartják.

A kínai Dairen városában született. A Nagoya Politechnikai Intézet diplomája.

Taiichi Ono a Toyota Corporation alkalmazottja volt, és fokozatosan emelkedett a ranglétrán a vállalat élére. Mérnökként Taiichi Ohno kidolgozta a Kanban készletgazdálkodási és termelésszervezési rendszert, a lean gyártást (lean módszer), valamint a Just-in-time módszert. A cég továbbra is ragaszkodik ehhez a rendszerhez.

1932-ben, a főiskola elvégzése után a Toyoda Boshokunál kezdett dolgozni (Toyoda Spinning and Weaving), majd 1943-ban a Toyota Motor üzembe költözött, és elkezdte javítani az autógyártási folyamatot. A Toyotánál Taiichi Ohno úttörő szerepet játszott egy innovatív problémamegoldó rendszerben, amely a Toyota gyártási rendszerének magja lett. 1946-ban nevezték ki a gépműhely vezetőjévé, amely később a kanban-rendszer feltalálásának és az áramlási gyártási rendszer kifejlesztésének laboratóriuma lett.

1949-ben Taiichi Ono-t a gépműhely vezetőjévé, 1954-ben igazgatóvá, 1964-ben ügyvezető igazgatóvá, 1970-ben vezető ügyvezető igazgatóvá, 1975-ben pedig a cég ügyvezető alelnökévé léptették elő. 1978-ban elhagyta a Toyotát, de továbbra is tanácsadóként dolgozott. Ezen túlmenően, miután elhagyta a Toyotát, a Toyoda Gosei tanácsadójaként dolgozott, és tagja volt a Toyoda Boshoku igazgatótanácsának, ahol karrierjét kezdte.

Az 1950-es évek elején, amikor Kiichiro Toyoda meghalt, Taiichi Ono megalkotta, majd megalkotta az akkoriban forradalmian új termelésirányítási rendszert („kanban”), amelynek segítségével a japánok bármilyen típusú hulladékot ki tudtak küszöbölni a gyártási folyamatból. . Az 1950-es évek közepén egy speciális gyártásszervezési rendszert kezdett kiépíteni Toyota Production System vagy Toyota Production System (TPS) néven. Ennél a vállalkozásnál mindig is nagyra értékelték a tudományos fejlesztéseket, mind az irányítás, mind a műszaki felújítás terén. Az 50-es évek azok az évek, amikor a Toyota a legaktívabb ezen a területen.

Taiichi Ohno több könyvet is írt, amelyek közül a leghíresebb az ő ötletgazdája, „A Toyota gyártási rendszer: távolodás a tömegtermeléstől” nevéhez fűződik. Taiichi Ono három 20. századi menedzser – Henry Ford, Sakichi Toyoda és Kiichiro Toyoda – gondolatait és ötleteit mutatja be.

(1912-02-29 )Taiichi Ono a Toyota Corporation alkalmazottja volt, és fokozatosan emelkedett a ranglétrán a vállalat élére. Mérnökként Taiichi Ohno kidolgozta a Kanban költségmenedzsment rendszert, a lean gyártást (lean módszer), a Just-in-Time módszert. épp időben). A cég továbbra is ragaszkodik ehhez a rendszerhez.

Az 1950-es évek elején, amikor Kiichiro Toyoda meghalt, Taiichi Ono megalkotta, majd bevezette az akkoriban forradalmian új termelésirányítási rendszert („kanban”), amelynek segítségével a japánok bármilyen típusú hulladékot ki tudtak küszöbölni a gyártási folyamatból. . Az 1950-es évek közepén egy speciális gyártásszervezési rendszert kezdett kiépíteni Toyota Production System vagy Toyota Production System (TPS) néven. Ebben a vállalkozásban mindig is nagyra értékelték a tudományos fejlesztéseket, mind az irányítás, mind a műszaki felújítás terén. Az 1950-es években volt a Toyota legnagyobb tevékenysége ezen a területen. A fejlett tudományos és ipari politikáknak köszönhetően a vállalatnak sikerült létrehoznia a Land Cruiser és a Crown terepjárókat.

Sovány

Taiichi Onót tartják a Toyota termelési rendszer alapítójának, amely a lean gyártás koncepcióján alapul. A lean gyártás elméletének kidolgozásához jelentős mértékben hozzájárult Taiichi Ono kollégája és asszisztense, Shigeo Shingo, aki többek között az SMED módszert is megalkotta.

Publikációk

Az Egyesült Államokban Taiichi Ohno több könyvet írt a rendszerről, amelyek közül a leghíresebb a „The Toyota Production System. A tömegtermelés elhagyása." Taiichi Ono három 20. századi menedzser – Henry Ford, Sakichi Toyoda és Kiichiro Toyoda – gondolatait és ötleteit mutatja be.

Megjegyzések

Megjelent munkák

- Ohno, Taiichi (1988), Toyota gyártási rendszer: túl a nagyszabású gyártáson, Productivity Press, ISBN 0-915299-14-3

- Ohno, Taiichi (1988), Munkahelyi menedzsment, Productivity Press, ISBN 0-915299-19-4

- Taiichi Ohno munkahelyi vezetése, Taiichi Ohno (2007), fordította: Jon Miller, Gemba Press, ISBN 978-0-9786387-5-7, ISBN 0-9786387-5-1

Kategóriák:

- Személyiségek ábécé sorrendben

- február 29-én született

- 1912-ben született

- május 28-án halt meg

- 1990-ben halt meg

- Japán vállalkozói

Wikimédia Alapítvány. 2010.

- Tunchboyajyan, Onno

- Ez (mini-sorozat)

Nézze meg, mi az „It, Taiichi” más szótárakban:

Sovány- Ezt a cikket vagy szakaszt felül kell vizsgálni. Kérjük, javítsa a cikket a cikkírás szabályai szerint. Lean gyártás (lean pr... Wikipédia

Lean gondolkodás- A lean termelés (lean production, lean production angol lean lean, without fat, slim; Oroszországban a lean fordítás népszerűbb) egy logisztikai menedzsment koncepció, amely az üzleti folyamatok maximális ... Wikipédia

Pont idoben- Ezt a cikket Wikifikálni kellene. Kérjük, formázza a cikkek formázási szabályai szerint... Wikipédia

öt "miért"- Az a mód, ahogy Taiichi Ohno megközelítette a probléma okát, ami az volt, hogy a probléma kiváltó okának megtalálásához legalább ötször meg kell kérdezni a „miért” kérdést. Csak ezt követően lehet vállalni...

hét muda- A Taiichi Ohno által a fizikai termeléshez azonosított veszteségtípusok száma. Ez az áruk túltermelése, amikor még nem alakult ki rájuk a kereslet, a következő termelési szakaszra várva, felesleges anyagszállítással (például... ... Műszaki fordítói útmutató

Könyvek

- Menedzsment. Menedzsment hatékonyság. Sztárkönyv az akadémiai alapképzéshez, Staroverova K.O.. A tankönyv egy modern vállalkozás tevékenységének hatékonyságának és minőségének javításával kapcsolatos kérdések széles skáláját fedi le. A kiadvány különlegessége a legtöbb…

Életrajz

1912. február 29-én Taiichi a kínai Dairen városában született. A Nagoya Politechnikai Intézet diplomája.

Taiichi Ono a Toyota Corporation alkalmazottja volt, és fokozatosan emelkedett a ranglétrán a vállalat élére. Mérnökként Taiichi Ohno kidolgozta a Kanban készletgazdálkodási és termelésszervezési rendszert, a lean gyártást (lean módszer), valamint a Just-in-time módszert. A cég továbbra is ragaszkodik ehhez a rendszerhez.

1932-ben, a főiskola elvégzése után a Toyota Boshokunál kezdett dolgozni, majd 1943-ban a Toyota Motor gyárba költözött, és elkezdte javítani az autógyártási folyamatot. A Toyotánál Taiichi Ohno úttörő szerepet játszott egy innovatív problémamegoldó rendszerben, amely a Toyota gyártási rendszerének magja lett. 1946-ban nevezték ki a gépműhely vezetőjévé, amely később a kanban-rendszer feltalálásának és az áramlási gyártási rendszer kifejlesztésének laboratóriuma lett.

1949-ben Taiichi Ono-t a gépműhely vezetőjévé léptették elő, majd a vállalat igazgatója, ügyvezető igazgatója, 1970-ben vezető ügyvezető igazgató, 1975-ben pedig ügyvezető alelnöke lett. 1978-ban elhagyta a Toyotát, de továbbra is tanácsadóként dolgozott. Ezen túlmenően, miután elhagyta a Toyotát, a Toyoda Gosei tanácsadójaként dolgozott, és tagja volt a Toyoda Boshoku igazgatótanácsának, ahol karrierjét kezdte.

Az 1950-es évek elején, Kiichiro Toyoda halálakor Taiichi Ono meggondolt, majd megalkotott egy termelésirányítási rendszert („kanban”), melynek segítségével a japánok mindenféle hulladékot ki tudtak iktatni a gyártási folyamatból.

Az 1950-es évek közepén egy speciális gyártásszervezési rendszert kezdett kiépíteni Toyota Production System vagy Toyota Production System (TPS) néven. Ebben a vállalkozásban mindig is nagyra értékelték a tudományos fejlesztéseket, mind az irányítás, mind a műszaki felújítás terén. Az 1950-es években volt a Toyota legnagyobb tevékenysége ezen a területen.

Ono, Taichi (1912-1990), Ó, Taiichi

1. Bemutatkozás

2. Életrajzi adatok

3. Fő hozzájárulás

4. Értékelés

5. Következtetés

Rövid életrajzi információk

1912 februárjában született, Port Arthur, Mandzsúria, Kína;

1932-ben szerzett diplomát a Nagoya Higher Technical School gépészmérnöki szakán;

1932-ben belépett aToyoda Fonó és Szövő Vállalat

;

1942-ben költözött Toyota Motor Company;

1949-ben a gépészeti műhely vezetőjévé nevezték ki;

1964-ben ügyvezető igazgatóvá nevezték kiToyota Motor Company;

1975-ben a cég alelnöke lett;

1978-ban nyugdíjba vonult, és az igazgatóság elnöke lettToyoda Gosei, az egyik szállítóToyota Motor Company;

1990-ben halt meg

Fő munkák

Toyota gyártási rendszer: túl a nagyszabású gyártáson

(1988)

Pontos idő ma és holnap

(1988)

Összegzés

Taichi Onoteremtőjének tartjákToyota gyártási rendszer (TPS) (Vállalati termelési rendszerekToyota). Ez az innovatív termelési megközelítés egyszerre csökkenti a költségeket, javítja a minőséget és csökkenti az időveszteséget. Fontos szerepet játszott a sikeres fejlődésbenToyotaMotor Companyés a világ számos országában elterjedt „just in time” gyártási módszer néven.

FolyamatbanTPST. Ono a misszionáriusi buzgóság és a mérnöki pragmatizmus kombinációját mutatta be. Idealizált elképzelése volt a termelésről, mint a termékek folyamatos mozgatásának folyamatáról az üzemben a különböző részlegek és műhelyek között, amelynek során nincs olyan, amit T. Ono maga „indokolatlan költségeknek” nevezett. Ebbe a fogalomba minden olyan tevékenységet bevont, amely nem vezet a termék értékének növekedéséhez (például termékek mozgatása, ellenőrzése, és különösen készletezés). T. Ono harminc éven keresztül, 1945-től 1975-ig szisztematikusan törekedett az indokolatlan költségek megszüntetésére. A cél elérése érdekében általa kidolgozott módszerkészlet képezte az alapját hatékony és holisztikus intézkedésrendszerének, az únTPS.

1. Bemutatkozás

Átmenet Taichi Ono 1942-ben Toyota Motor Companyszokatlanul boldog következményekkel járt. Ott kiderült, hogy ő a megfelelő ember, a megfelelő helyen a megfelelő időben. A háború utáni Japánban az autók iránti kereslet alacsony volt, a nyersanyagok és alkatrészek ára magas, a munkatermelékenység alacsony volt. 1945-ben azonban a cég elnökeToyotaKiihiro Toyoda kampányt indított „Utolérjük Amerikát” mottóval. Egy ilyen feladat sokak számára teljesen irreálisnak tűnt, hiszen akkoriban az amerikai autógyártók munkatermelékenysége körülbelül tízszer magasabb volt, mint a japánoké. T. Ono maga is megértette, hogy a munkaerő-hatékonysági mutatók ilyen hiányossága nem magyarázható csupán az alkalmazott fizikai erőfeszítések különbségeivel. Arra a következtetésre jutott, hogy a lemaradás oka a gazdaságtalan termelési módszerek alkalmazása a japán vállalatoknál, tehát a kiküszöbölés vágya.Toyotaminden indokolatlan forráskiadás élete fő céljává vált.

2. Életrajzi adatok

Megszületett Taichi Ono

1912-ben a kínai Mandzsuria tartományban. 1932 tavaszán szerzett diplomát a Nagoya Higher Technical School gépészmérnöki szakán. Akkoriban nehezen találtak munkát a diplomások, de szerencsére T. Ono édesapja ismerte Kiihiro Toyodát, az elnököt.Toyoda fonó és szövő társaság

. Védnöksége alatt T. Onót diplomája megvédése után azonnal felvették a társaságba. Tíz évet töltött textilgép-mérnökként, és értékes gyártási tapasztalatokra tett szert abban az időszakban, amikor a japán textilipar jelentős előrelépéseket tett afelé, hogy a jobb gyártási módszerek és az alacsonyabb költségek révén versenyképessé váljon a globális piacokon. 1942-ben T. Ono a Toyoda család másik vállalkozásába költözött -Toyota MotorVállalat, amely az egyik marketing tanácsadó javaslatára változtatott nevet kapott.

Az előző helyén eltöltött tíz év tapasztalat rendkívül hasznosnak bizonyult T számára. Rendkívül hasznos volt, hiszen az autóipar, ezen belül a vállalkozásToyota, akkoriban jelentősen lemaradt a textilipartól a termelékenység javulása tekintetében. T. Ono elkezdte létrehozni a sajátjátTPS, miközben még egy gépészeti műhely művezetői beosztásában. Mély benyomást tett rá két koncepció (amelyeket „a bölcsesség oszlopainak” nevezett), amelyet Kiihiro Toyoda dolgozott ki a „Catch Up with America” kampány részeként. Az első koncepció az összeszerelt termékek egységek mozgásának szinkronizálását jelentette: minden alkatrésznek pontosan időben és a szükséges mennyiségben kellett megérkeznie a szerelési helyszínekre. A második koncepció az „autonomizálás” vagy emberi vezérlési módszerekkel történő automatizálás volt: a gépeket vezérlőberendezésekkel kellett felszerelni, hogy minden legyártott alkatrész megfeleljen a műszaki követelményeknek. Ha egy ilyen eszköz az alkatrész eltérését észlelte a szabványtól, speciális jelzést adott a kezelőnek.

A K. Toyoda által megalkotott „bölcsesség oszlopai” jól segítették T. Onót erőforrás-megtakarítási vágyának megvalósításában, és termelésszervezési rendszerének sarokköveivé váltak. Rendszer implementációTPShozzájárult a vállalkozások munkatermelékenységének jelentős növekedéséhezToyota, alkotója pedig gyorsan felkapaszkodott a karrierlétra lépcsőin. 1954-ben a cég egyik igazgatója, 1964-ben ügyvezető igazgatója, 1975-ben ügyvezető alelnöke lett. 1978-ban T. Ono minden posztját otthagytaToyotaés nyugdíjas. Ugyanebben az évben azonban a társaság igazgatótanácsának elnökévé választottákToyoda Gosei, a beszállítói csoport részeToyota.

T. Ono1990. május 28-án halt meg

3. Fő hozzájárulás

Képletesen szólva vitatható, hogy T. Ono „vállra állt " A H. Ford által az 1900-as évek elején megalkotott tömegtermelési rendszer megkövetelte az akkor uralkodó munkamódszerek határozott elutasítását a munkások magas egyéni képzettsége alapján. megszüntette a szakképzett munkaerő szükségességét azáltal, hogy a munkafolyamatot egyszerű műveletekre osztotta fel, ami lehetővé tette sok szakképzetlen munkás bevonását a termelésbe, akik mindegyike a teljes technológiai folyamat egy kis, szabványosított részének végrehajtásáért volt felelős. A termelési műveletek áramlásos jellegének hangsúlyozása az összeszerelő szállítószalagok kialakításánál tovább fejlődött.

A második világháború utáni években a Ford rendszer volt a szabvány a gyártott autók versenyképességének biztosítására, de a cég sajátosságait figyelembe véve bizonyos változtatásokat kellett végrehajtani.Toyota. A G. Ford rendszerére jellemző, ugyanazon modell hosszú távú gyártására való összpontosítás elfogadhatatlan volt Japán számára, ahol az autópiac rendkívül kicsi volt, ráadásul a korlátozott helyi erőforrások lehetetlenné tették a japán cégek számára, hogy nagy készleteket hozzanak létre. . Vállalati termelési rendszerToyota (TPS) annak eredményeként jött létre, hogy G. Ford tömegtermelési rendszerét a háború utáni Japán gazdasági realitásaihoz igazították.

A fő nehézség, amellyel szembesültemT. Ono, a méretgazdaságosság leküzdésének szükségessége volt a nagyobb rugalmasság vagy a „méretgazdaságosság” révén. Ezt a célt nagy készletek létrehozása nélkül kellett elérni, amelyek a Ford összeszerelő sorok zavartalan működéséhez szükségesek az esetleges szállítási késedelmek, berendezések meghibásodása vagy a hibás alkatrészek átvétele esetén. T hozzájárulásának értéke abban rejlik, ahogyan sikerült megbirkóznia ezzel a problémával.

A gépek és az összeszerelő sorok átállási idejének meredek csökkenése miattToyotaképes volt folyamatosan kis tételekben gyártani különféle típusú autókat. Ez a „különböző modellek folyamatos gyártása” lehetővé tette a szükséges készletek csökkentését, a termékek testreszabhatóságának bővítését és az átfutási idők csökkentését. A termelés folytonosságának biztosítása érdekében nagy tartalékkészletek létrehozása nélkül a termelési problémák szisztematikus megoldását támogató speciális programokat fejlesztettek ki („Általános, megelőző berendezések karbantartása”, „Teljes minőségirányítás”, „Folyamatos fejlesztések”, „Autonomizálás”, „Just. Alkatrészek időben történő szállítása”).

A probléma T. Ono által javasolt innovatív megoldása lehetővé tette a G. Ford tömeggyártási rendszerének fejlesztését, hatékonyságának és rugalmasságának növelését, ami pozitívan hatott a folyamatosan ismétlődő, kis szériás különféle termékmódosítások gyártására. Mert aTPSCsökkenti a készleteket, és nem igényel nagy tőkebefektetést, a folyamatos termelés előnyeit kihasználni kívánó kis cégek is használhatják. Ez különösen fontosnak tűnik, mivel a feldolgozóipari cégek 75%-a nem sorolható tömegtermelésbe.

T. Ono filozófiájafejlesztéssel kapcsolatbanTPSmegváltoztatta a termelési rendszerek tervezőinek megközelítését azonnali problémáik megoldására. Fáradhatatlan törekvése a folyamatok javítására, a „hibamentes áruk” előállítására irányuló küzdelem, miközben teljesen kiküszöböli az erőforrások szükségtelen pazarlását, lenyűgöző példája a meglévő gyártási módszerek javításának. A javulás felé vezető úton azonban elkerülhetetlenül felmerülnek problémák.T. Ono filozófiájalehetővé teszi, hogy megbirkózzon a legtöbbjükkel azáltal, hogy azonosítja és megszünteti a kiváltó okokat:

A probléma külső okai alatt el van rejtvevalódi okok

. Minden esetben el kell jutnunk a kiváltó okig úgy, hogy újra és újra feltesszük magunknak a kérdést:Miértfelmerült. Ellenkező esetben semmilyen ellenintézkedést nem tudunk megtenni, sőt, a probléma megoldatlan marad (1988b: 126).

T. Ono szemszögéből a kérdés ismételt megismétléseMiértmegértéséhez vezethetHogyanmeg tudja oldani a felmerült problémát. Az alapvető megoldások megtalálására való összpontosítása élesen ellentétben áll azzal az uralkodó elképzeléssel, hogy le kell küzdeni a rossz közérzet rövid távú tüneteit („a munka folytatásának biztosítása érdekében”). Ennek eredményeként ez az egyik leghíresebb ajánlásához vezetett – jogot adott a dolgozóknak abba, hogy abbahagyják a munkát, ha komoly probléma merül fel, amíg fel nem azonosítják és teljesen meg nem szüntetik. T. Ono felismerte, hogy a véletlenszerű erőforrások felhasználásával történő „mennyben tartás” számos ösztönzést vesz el a vezetőktől, hogy a probléma valódi gyökereit keressék. A termelés felfüggesztése nagyon hatékony módja annak, hogy felhívják a vezetők figyelmét a problémára, és felelősségérzetet alakítsanak ki bennük, hogy megtalálják a megoldást hosszú távon.

4. Értékelés

Aktív megvalósításTPSaz iparban hozzájárult a termékminőség és a termelési költségek új normáinak megállapításához, a fogyasztók javát szolgálta és javította az életszínvonalat. Az új rendszer lehetővé tette a termelési folyamat lebonyolításához szükséges készletek meredek csökkentését, ami viszont csökkentette a készletingadozások hatását a konjunktúra amplitúdójára, és ezzel erősítette a gazdasági stabilitást.Innovatív gondolkodás T. Ono

termeléselméletek és -gyakorló szakemberek egész generációjára hatott, hatékony módszerekkel a technológiai folyamatok megszervezéséhez és megbízható ideológiai alapot biztosítva a fejlesztések folyamatos megvalósításához.

A dolgozók megvalósításáhozTPSMunkahelyük ésszerű megszervezését, a termelési problémák negatív hatásaitól való viszonylagos mentességet és lehetőséget biztosít a vállalat tevékenységének folyamatos fejlesztésében való részvételre. Ennek a rendszernek azonban megvan a maga árnyoldala is. Különösen sok bizonyíték áll rendelkezésre pszichológiai stressz előfordulására a termelési feladatok időben történő elvégzéséért felelős munkavállalók körében, különösen az autóiparban. Másrészt a szoros ütemezés a műveletek kidolgozása és végrehajtása során egy pontosan ütemezett időpontban nem felel meg T. Ono alapvető elképzeléseinek. Például mindig is ellenezte a futószalag sebességének növelését: „ soha nem szánták arra, hogy a dolgozók egyre nagyobb intenzitással dolgozzanak, a gépek tempójától függőnek érezzék magukat, és elidegenedjenek tevékenységük eredményétől... ezeknek az elképzeléseknek a megvalósítása azonban nem mindig úgy valósult meg, ahogyan azt szerzőjük szerette volna” (1988b). : 100 ).

Azonban bizonyíték van arra, hogy T. Ono felvilágosult emberi erőforrás-problémája és a termelési hulladék minimalizálása iránti szenvedélye között feszültség mutatkozik. W. Horsley és R. Buckley azt állítják, hogy a cégToyota„A munkások Taichi Onótól való félelemben éltek. ...Olyan emberként mutatta be magát beosztottjainak, aki különleges küldetéssel jött a világra” (Horsleyés Buckley, 1990: 156). Nyilvánvalóan küldetéstudata késztette arra, hogy stresszkeltő technikákat alkalmazzon, például néhány dolgozót eltávolítson a lassan mozgó összeszerelő sorról, hogy ösztönözze a folyamatfejlesztések keresését és végrehajtását. Nyilvánvaló, hogy a munkafeladatok pontos határidőre történő elvégzésének módszerei potenciálisan hozzájárulnak a stresszhelyzetek kialakulásához. Az ilyen módszereket bevezető vezetőknek azonban – a T. Ono által hirdetett filozófiának megfelelően – a dolgozók biztonságából és jólétéből kell kiindulniuk.

5. Következtetés

Úgy tűnik, a Taichi Ono olyan óriásokkal egyenrangú helyet foglal majd el a gyártásszervezés történetében, mint plÉs . Hasonlóan H. Ford „tömegtermeléséhez” és F. Taylor „tudományos irányítási módszeréhez”, amelyet T. Ono javasoltToyota termékrendszerjelentős előrelépést jelentett az akkori uralkodó termelési gyakorlatokhoz képest.

Thomas Kuhn szerint a T-rendszer „paradigmaváltást” jelent – a termelésszervezés új szabványát, amely lehetővé teszi a munkatermelékenység és a termékminőség meredek növekedését.Kuhn, 1970).

Azonban, mint a rendszerekés , TPSnegatív hatással lehet a munkavállalókra. A vállalatvezetőknek, a szakszervezeteknek és a munkavállalóknak közösen kell gondoskodniuk arról, hogy a magas minőségű termékek és az alacsony termelési költségek biztosításának problémájának innovatív megközelítése ne sértse a munkavállalók jólétét és jólétét.