Тайичи Оно разказва историята на тридесетгодишната история на японския производствен метод, производствена система, която е позволила на Toyota да стане лидер не само в Япония, но и в целия свят. Възникнала в автомобилната индустрия при изключително предизвикателни пазарни условия, производствената система на Toyota вече се използва широко в много други производствени индустрии.

Тайичи Оно. Производствена система на Toyota: отдалечаване от масовото производство. – М.: , 2008. – 194 с.

Изтеглете резюмето (резюме) във формат или

Предговор.Концепцията на производствената система на Toyota е да подобри ефективността на производството чрез внимателно и последователно елиминиране на отпадъците. Тази концепция, заедно с идеята за уважение към хората, е в основата на производствената система на Toyota.

По правило загуби възникват, когато се опитваме да произвеждаме един вид продукт в големи обеми. В резултат на това разходите се увеличават. Ще бъде много по-икономично да произвеждате един продукт наведнъж. Първият метод е производствената система на Ford, а последният е производствената система на Toyota. Производителите вече не могат да базират производството единствено на планове, предадени отгоре, и след това да разпространяват или „бутат“ продукта на пазара. Сега потребителите „изтеглят“ от предлагания асортимент нужните им стоки в необходимото количество в точното време.

Многоетапната производствена система, използвана в много производствени процеси, включва методи на избутване и изтегляне. И двата метода имат своите предимства и недостатъци. Изборът на един или друг метод и ефективното му прилагане зависят от философията и креативността на производствените мениджъри. Производствената система на Toyota се основава на метода на изтегляне. За да разберете нейния удивителен успех, трябва да разберете философията зад нея, без да се фокусирате върху отделни аспекти на системата, като канбан.

Глава 1. ЗАПОЧНЕТЕ С НУЖДАТА

Петролната криза през есента на 1973 г., последвана от икономическа рецесия, оказва негативно влияние върху развитието на бизнеса. Стана ясно, че бизнесът вече не може да процъфтява, използвайки традиционната американска система за масово производство, която работи толкова добре толкова дълго време. Времената се промениха. Основната цел на производствената система на Toyota беше да произвежда широка гама от модели автомобили в малки партиди.

Производствената система на Toyota се основава на два принципа: точно навреме, автономия или автоматизация с помощта на интелигентност. Традиционният начин на производство е да се доставят материали от предишния процес към следващия. Така че се опитах да помисля за прехвърляне на материали наобратно. По-късният производствен процес, разположен надолу по веригата, изисква само точните части от по-ранния процес в точното количество в точното време. Не би ли било логично в този случай да се произвеждат в по-ранен процес само тези части, които са необходими? Когато става дума за взаимодействия между множество процеси, не би ли било достатъчно ясно да се уточни колко, какво и кога е необходимо? Ще наречем това средство за предаване на информация „канбан” (карта, показалец).

Toyota дава предпочитание на автономията - машини, които могат да се справят с грешки (дефекти) независимо или „автономно“, използвайки проста автоматизация. Във всички заводи на компанията по-голямата част от оборудването е оборудвано с различни предпазни механизми, системи за прецизно спиране, устройства за бърза смяна и „защитени от глупаци“ (baka-yoke), или, по-меко, „устойчиви на грешки“ (poka-yoke ) устройства.

Реших да променя организацията на работа - така че един оператор да отговаря за няколко машини вместо за една и то за различните им видове. С други думи, първата стъпка беше въвеждането на производствения поток в машинния цех. Обединих различни машини в една технологична верига в рамките на една зона. Това беше рязко отклонение от традиционната система, при която големи партиди от идентични части се произвеждат в една производствена зона и след това се изпращат в друга.

Ако някоя част изисква производство в количества от 1000 броя на месец, трябва да произвеждате 40 части на ден в рамките на 25 дни. След това трябва ясно да изчислим дневната производителност. Ако работният ден е 480 минути, трябва да произвеждате по една част приблизително на всеки 12 минути. Тези изчисления са в основата на концепцията изравняване на производството.

Най-лошият вид загуба в бизнеса е свръхпроизводството. Нашите предци са отглеждали ориз за храна и са го съхранявали в случай на природни бедствия. Очевидно съвременната индустрия също се придържа към това мислене. Бизнесмените се страхуват, че не могат да издържат на конкуренцията, нямайки определени запаси от суровини, полуфабрикати и готови продукти. Подобно натрупване обаче вече не е практично. Индустриалното общество трябва да използва здравия разум и да купува това, от което има нужда, когато има нужда от него и колкото му трябва.

Глава 2. РАЗВИТИЕ НА ПРОИЗВОДСТВЕНАТА СИСТЕМА НА TOYOTA

Когато се сблъскате с проблем, опитайте да се запитате пет пъти подред: „Защо се случи това?“ Представете си например, че колата ви е спряла да работи:

- Защо колата спря? Защото имаше претоварване и изгоря бушона.

- Защо имаше претоварване? Тъй като лагерът беше лошо смазан.

- Защо лагерът беше лошо смазан? Тъй като помпата, доставяща смазка, не работеше добре.

- Защо не работи добре? Защото буталото е износено и разхлабено.

- Защо се износи буталото? Тъй като не са инсталирали филтър и метални стружки са попаднали в буталото.

Повтаряне на въпроса „Защо?“ пет пъти. ще ви помогне да разберете основната причина за проблема и да го разрешите. Ако не преминете през цялата поредица от въпроси, може да решите, че просто да смените предпазителя или буталото на помпата е достатъчно. След това буквално няколко месеца по-късно същият проблем с колата ще възникне отново.

Предварителната стъпка за прилагане на производствената система на Toyota е пълното идентифициране на отпадъците: свръхпроизводство, чакане, ненужно транспортиране, ненужни стъпки на обработка, излишък от запаси, ненужни движения, дефектни продукти.

„Всичко започва от фабриката.“ Най-продуктивното време за мен по отношение на количеството важна информация, която получавам в областта на управлението, е времето, което прекарвам в завода, а не в кабинета на вицепрезидента.

Визуалното управление се прилага внимателно във всеки завод на Toyota Motor Company, както и в нашите партньорски заводи, използващи производствената система на Toyota. Над всяка работна станция виси лист със стандартни операции. Когато работник вдигне глава, точно пред очите му се появява андон (електронно табло, показващо състоянието на производствената линия), което веднага отразява всички открити проблеми на линията, тяхното местоположение и характер. В допълнение, контейнерите с части, докарани до линията, са оборудвани с канбани - вид визуален символ на производствената система на Toyota.

През последните 40 години, откакто за първи път ме помолиха да разработя стандартен оперативен лист за текстилна фабрика, той се промени малко. Той ясно посочва трите елемента на стандартната операция: време на цикъл, последователност от дейности и стандартен инвентар.

В производствен цикъл, включващ четирима или петима души, частите се предават от един работник на друг като щафетни палки. Ако работник, изпълняващ следващ процес, се забави, работник от предишния раздел му помага да настрои машината. Когато работата на даден обект се подобри, работникът от предишния обект веднага предава щафетата на работника от следващия обект - вече започналата работа - и се връща на предишното си място.

Идеята за Kanban взех от американските супермаркети. Супермаркетът е място, където потребителят може да получи, първо, това, от което се нуждае, второ, в точното време и трето, в точното количество. Работниците в супермаркетите трябва да гарантират, че потребителите могат да купуват това, от което имат нужда по всяко време. В сравнение с традиционните методи за търговия, супермаркетите са по-устойчиви. От гледна точка на продавача няма загуба на работно време, която възниква, когато се предлагат артикули, които не се търсят. Купувачът не трябва да се тревожи за необходимостта да купува нещо в резерв.

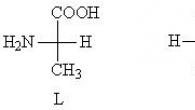

Процесът надолу по веригата (потребителят) се обръща към процеса нагоре (супермаркета), за да получи необходимите части (продукт) в точното време и в точното количество. Предишният процес незабавно произвежда нови части, за да замени тези, изпратени до потребителя (попълва рафтовете). През 1953 г. внедрихме тази система в машинния цех в нашия щаб. Основният метод за управление на производствената система на Toyota е канбан (фиг. 1).

Ориз. 1. Примерен Канбан

Съгласно първото правило на канбан, части се доставят към следващия процес от предишния в количеството, посочено в канбана. За предишния процес това означава премахване на производствения график, който е бил спазван толкова дълго. За работниците е психологически трудно да приемат и да свикнат с идеята, че простото производство на възможно най-много части е престанало да бъде тяхна основна задача. Желанието да се произвежда само количеството продукти, изисквано от процеса надолу по веригата, означава по-чести смени на оборудването.

Системата на Toyota и Kanban не са едно и също нещо. Производствената система на Toyota е метод на производство, а системата Kanban е начин за организирането му.

Внедряването на системата Kanban в Toyota Motor Company отне десет години. През този период ръководителят на Toyota беше много далновиден човек, който без повече приказки ми даде карт бланш да проведа този експеримент. И когато на практика насилствено принудих бригадирите на завода да се ровят в работата на системата Kanban, ръководителят на компанията - моят шеф - получи много оплаквания. Хората твърдяха, че този човек върши някакви глупости и че трябва да бъде спрян. Сигурно мениджърът понякога е изпадал в трудна позиция, но дори и тогава явно продължи да ми вярва и не ми каза да спра, за което съм му много благодарен.

Производствената система на Toyota е синхронизирана не само с всеки производствен процес в компанията, но и с производствените процеси на доставчиците. За да се изравнят колебанията, крайната автомобилна поточна линия трябва да избягва внезапни възходи и спадове в производството, така че потокът да функционира възможно най-гладко. В производствената система на Toyota това се нарича „изравняване на производството“ или „изглаждане на натоварването“. Този подход разкри необходимостта от бърза смяна на оборудването.

През 40-те години Подмяната на матрица в завода на Toyota отне два до три часа. През 50-те години Тъй като изравняването на производството се разпространи в цялата компания, смяната започна да отнема по-малко от час, след което спадна до 15 минути. В края на 60-те години. отне не повече от 3 минути.

Производствената система на Toyota първоначално е проектирана да произвежда широка гама от модели превозни средства в малки количества за японския потребител. В резултат на това, базирана на такава основа, тя постепенно се очертава като производствена система, способна да издържи теста на диверсификацията на пазара.

След петролната криза от 1973 г. хората започват да приемат производствената система на Toyota по-сериозно. Бих искал да подчертая, че причината за това се крие в безпрецедентната гъвкавост, с която системата се адаптира към променящите се условия.

Едно от правилата на Kanban диктува 100% от продуктите да бъдат произведени без дефекти (т.е. съдържа забрана за изпращане на дефектни продукти към последващи процеси).

Производствените процеси точно навреме не изискват допълнителен инвентар. Следователно, ако предишният процес произвежда дефектни части, работникът в следващия процес е принуден да спре производствената линия. Освен това всеки вижда в кой момент се случва това и дефектната част се връща към предишния процес. Това е много неприятна ситуация, чийто смисъл е да се предотврати повторната поява на такъв дефект.

Липсата на стандартизация и рационализация създава отпадъци (на японски „m прида"), несъответствие ("м при ra") и нецелесъобразност ("m при ri") в методите на работа и в разпределението на работното време, което води до дефектни продукти.

Отговорност на тези, които работят с Kanban, трябва да бъде непрекъснатото подобряване на Kanban с креативност и изобретателност, така че на нито един етап да не се превърне в твърда форма.

Глава 3. ПО-НАТАТЪШНО РАЗВИТИЕ

Събитията в реалния свят не винаги се развиват строго по план, така че трябва да се променят бързо в отговор на новите обстоятелства. Ако се придържате към мнението, че планът не трябва да се променя след одобрението му, бизнесът няма да оцелее дълго. Мисля, че бизнесът трябва да има същите рефлекси като човек. Рефлекси, които му позволяват бързо и лесно да реагира на малки промени в плана, без да прибягва до мозъка.

Колкото по-голям е бизнесът, толкова повече се нуждае от добре настроени рефлекси. Ако малка промяна в план може да бъде извършена само с команда от мозъка (например чрез разработване на поръчка и изпращане на изменения в плана от отдела за управление на производството), бизнесът няма да може да избегне „изгаряния“ и „контузии“ и ще пропусне големи възможности.

Подобно на други компании, Toyota разработва свои собствени производствени графици. Ежедневният график обаче се изпраща само на крайната поточна линия. Това е функция на информационната система на Toyota. В други компании графици се изпращат на всеки етап от производствения процес. Когато работниците на поточна линия използват части близо до линията, за да сглобят, те премахват канбана и го насочват към поддържащ процес. Спомагателният, по-ранен процес произвежда толкова части, колкото ще бъдат използвани в по-късния. Това елиминира необходимостта от специален производствен график. В бизнеса претоварването с информация трябва да се избягва. Toyota постига това, като позволява на самите продукти да предават информация за себе си.

Пазарните прогнози и концепцията за автомобилното производство като цяло диктуват постоянна промяна в броя и моделите на произвежданите автомобили. Стойността на Kanban е, че позволява промени в този ред да се извършват без външна намеса, автоматично. Ако пренебрегнем промените на пазара и не се адаптираме към тях своевременно, рано или късно ще трябва да направим глобални корекции в производствения график.

Борих се дълго време да внедря производствена система, която не беше от най-лесните за разбиране. Поглеждайки назад към пътя, който съм извървял с такава упоритост, мисля, че мога уверено да дам съвет: „Поправяйте грешките веднага. Ако не коригирате грешката веднага, това ще доведе до загуба на работно време по-късно."

В производството отпадъците се отнасят до всички елементи на производството, които увеличават разходите и не добавят стойност, като излишен труд, инвентар и оборудване. Излишният труд, оборудване и продукти само увеличават производствените разходи и създават непреки загуби. Например, когато има твърде много работници, вие трябва да създадете допълнителна работа за тях, което води до увеличаване на потреблението на енергия и материали. Това се отнася за непреки загуби.

Но най-голямата загуба е излишъкът от запаси. Ако има твърде много запаси и заводът не може да се справи с тях, трябва да построи склад и да наеме работници, които да транспортират продуктите до склада. Всеки работник вероятно ще се нуждае от собствена транспортна количка. Складът ще изисква персонал, който да управлява склада, както и да следи състоянието на съхраняваните материали. Въпреки всичко това определено количество съхранявани продукти ще ръждясват и ще се развалят. Поради това ще трябва да бъдат наети допълнителни работници, които да почистят продуктите, преди да бъдат изпратени от склада за употреба. Продуктите, поставени в склада, трябва да се подлагат на редовна инвентаризация. Това ще изисква допълнителни работници. В един момент някои служители ще се замислят за необходимостта от закупуване на компютри за инвентар...

Внимателно наблюдавайки процесите, можем да разделим всички действия на работниците на загуби и работа:

- Отпадъците са безполезни, повтарящи се действия, които трябва да бъдат елиминирани незабавно. Например престой, докато чакате или съхранявате единици.

- Работата се разделя на два вида: работа без добавена стойност и работа с добавена стойност.

За да предотвратим свръхпроизводство и да произвеждаме необходимите части една по една, трябва да знаем кога ще са необходими. Поради това е необходимо да се определи времевият такт. Такт- продължителността на времето в минути и секунди, необходимо за производството на една единица продукт. Такт времето се определя чрез разделяне на действителния пул от време на броя части, които трябва да бъдат произведени на ден.

Наистина ли стойността на оборудването намалява с времето? Бих искал да се застъпя за старо оборудване. На езика на бизнес икономиката има такива понятия като „амортизация“, „остатъчна стойност“, „счетоводна стойност“ - изкуствени термини, които се използват в счетоводни изчисления, данъчни транзакции и просто за удобство. За съжаление хората са забравили, че подобни условия нямат нищо общо с истинската стойност на машината.

Например, често чуваме: „Срокът на амортизация на тази машина е изтекъл. То се е изплатило и можем да го изхвърлим по всяко време без загуба за себе си” или: „Остатъчната стойност на това оборудване е нула. Защо да харчите пари за ремонт, когато можете да ги замените с нов, по-модерен модел?“ Този начин на мислене е фундаментално погрешен.

Тайичи Оно (29 февруари 1912 г. - 28 май 1990 г.) е виден японски бизнесмен, председател на борда на директорите на Toyota Spinning and Weaving от 1978 г. Считан за бащата на производствената система на Toyota.

Роден в китайския град Дайрен. Завършил Политехническия институт в Нагоя.

Тайичи Оно е служител на Toyota Corporation и постепенно се издига в йерархията, за да стане ръководител на компанията. Като инженер, Taiichi Ohno разработи системата за управление на инвентара и организация на производството Kanban, щадящо производство (метод Lean) и метода Just-in-time. Компанията все още се придържа към тази система.

През 1932 г., след като завършва колеж, той започва работа в Toyoda Boshoku (Toyoda Spinning and Weaving), а през 1943 г. се премества в завода на Toyota Motor и започва да подобрява процеса на производство на автомобили. В Toyota, Taiichi Ohno е пионер в иновативна система за решаване на проблеми, която се превърна в ядрото на производствената система на Toyota. Той е назначен за ръководител на машинния цех през 1946 г., който по-късно става лабораторията, в която е изобретена системата канбан и е разработена системата за поточно производство.

През 1949 г. Тайичи Оно е повишен в ръководител на машинния цех, директор през 1954 г., управляващ директор през 1964 г., старши управляващ директор през 1970 г. и изпълнителен вицепрезидент на компанията през 1975 г. Той напуска Toyota през 1978 г., но продължава да се занимава с консултации. Освен това, след като напусна Toyota, той служи като съветник на Toyoda Gosei и беше в борда на директорите на Toyoda Boshoku, компанията, в която започва кариерата си.

В началото на 50-те години, когато Киичиро Тойода умира, Тайичи Оно замисля и след това създава система за управление на производството („канбан“), революционна за онези години, с помощта на която японците успяват да елиминират всякакъв вид отпадъци от производствения процес. . В средата на 50-те години той започва да изгражда специална система за организация на производството, наречена Toyota Production System или Toyota Production System (TPS). Научните разработки, както в областта на управлението, така и в техническото преоборудване, винаги са били високо ценени в това предприятие. 50-те години са годините, когато Toyota е най-активна в тази област.

Тайичи Оно е написал няколко книги, най-известната от които носи името на неговото въображение, „Производствената система на Toyota: Отдалечаване от масовото производство“. Тайичи Оно представя мислите и идеите на трима мениджъри от 20-ти век - Хенри Форд, Сакичи Тойода и Киичиро Тойода.

(1912-02-29 )Тайичи Оно е служител на Toyota Corporation и постепенно се издига в йерархията, за да стане ръководител на компанията. Като инженер, Taiichi Ohno разработи системата за управление на разходите Kanban, щадящо производство (Lean метод), метод Just-in-Time. точно навреме). Компанията все още се придържа към тази система.

В началото на 50-те години, когато Киичиро Тойода умира, Тайичи Оно замисля и след това внедрява система за управление на производството („канбан“), революционна за онези години, с помощта на която японците успяха да елиминират всякакъв вид отпадъци от производствения процес. . В средата на 50-те години той започва да изгражда специална система за организация на производството, наречена Toyota Production System или Toyota Production System (TPS). Научните разработки, както в областта на управлението, така и в техническото преоборудване, винаги са били високо ценени в това предприятие. През 50-те години на миналия век се наблюдава най-голямата активност на Toyota в тази област. Благодарение на напредналата научна и индустриална политика, компанията успя да създаде всъдеходите Land Cruiser и Crown.

Постно

Тайичи Оно се счита за основател на производствената система на Toyota, която се основава на концепцията за щадящо производство. Значителен принос за развитието на теорията за икономичното производство има колегата и помощник на Тайичи Оно, Шигео Шинго, който създава, наред с други неща, метода SMED.

Публикации

В Съединените щати Тайичи Оно написа няколко книги за системата, най-известната от които е „Производствената система на Тойота. Напускане на масовото производство." Тайичи Оно представя мислите и идеите на трима мениджъри от 20 век - Хенри Форд, Сакичи Тойода и Киичиро Тойода.

Бележки

Публикувани произведения

- Ohno, Taiichi (1988), Производствена система на Toyota: Отвъд широкомащабното производство, Productivity Press, ISBN 0-915299-14-3

- Ohno, Taiichi (1988), Управление на работното място, Productivity Press, ISBN 0-915299-19-4

- Управление на работното място на Taiichi Ohno от Taiichi Ohno (2007), преведено от Jon Miller, Gemba Press, ISBN 978-0-9786387-5-7, ISBN 0-9786387-5-1

Категории:

- Личности по азбучен ред

- Роден на 29 февруари

- Роден през 1912г

- Умира на 28 май

- Умира през 1990 г

- Предприемачи от Япония

Фондация Уикимедия. 2010 г.

- Тунчбояджян, Онно

- То (мини-сериал)

Вижте какво е „То, Тайчи“ в други речници:

Постно- Тази статия или раздел трябва да бъдат преработени. Моля, подобрете статията в съответствие с правилата за писане на статии. Стегнато производство (лейн пр... Уикипедия

Лесно мислене- Lean производство (lean production, lean manufacturing английски постно постно, без мазнини, тънък; в Русия преводът lean е по-популярен) е концепция за управление на логистиката, фокусирана върху оптимизиране на бизнес процесите с максимална ... Wikipedia

Точно на време- Тази статия трябва да бъде уикифицирана. Моля, форматирайте го според правилата за форматиране на статии... Wikipedia

пет "защо"- Начинът, по който Тайичи Оно подходи към намирането на причината за всеки проблем, който беше, че за да откриете основната причина за проблем, трябва да попитате „защо“ поне пет пъти. Едва след това можете да поемете...

седем муда- Броят на видовете загуби, които Taiichi Ohno идентифицира за физическо производство. Това е свръхпроизводство на стоки, когато търсенето за тях все още не е възникнало, чакане на следващия производствен етап, ненужно транспортиране на материали (например между... ... Ръководство за технически преводач

Книги

- Управление. Ефективност на управлението. Учебник за академична степен бакалавър, Староверова K.O.. Учебникът обхваща широк кръг от въпроси, свързани с подобряване на ефективността и качеството на дейността на съвременното предприятие. Особеност на изданието е описанието на най-...

Биография

На 29 февруари 1912 г. Тайичи е роден в китайския град Дайрен. Завършил Политехническия институт в Нагоя.

Тайичи Оно е служител на Toyota Corporation и постепенно се издига в йерархията, за да стане ръководител на компанията. Като инженер, Taiichi Ohno разработи системата за управление на инвентара и организация на производството Kanban, щадящо производство (метод Lean) и метода Just-in-time. Компанията все още се придържа към тази система.

През 1932 г., след като завършва колеж, той започва работа в Toyota Boshoku, а през 1943 г. се премества в завода на Toyota Motor и започва да подобрява процеса на производство на автомобили. В Toyota, Taiichi Ohno е пионер в иновативна система за решаване на проблеми, която се превърна в ядрото на производствената система на Toyota. Той е назначен за ръководител на машинния цех през 1946 г., който по-късно става лабораторията, в която е изобретена системата канбан и е разработена системата за поточно производство.

През 1949 г. Тайичи Оно е повишен в ръководител на машинния цех и става директор, управляващ директор на компанията, старши управляващ директор през 1970 г. и изпълнителен вицепрезидент на компанията през 1975 г. Той напуска Toyota през 1978 г., но продължава да се занимава с консултации. Освен това, след като напусна Toyota, той служи като съветник на Toyoda Gosei и беше в борда на директорите на Toyoda Boshoku, компанията, в която започва кариерата си.

В началото на 50-те години, когато Киичиро Тойода умира, Тайичи Оно замисля и след това създава система за управление на производството („канбан“), с помощта на която японците успяха да елиминират всички видове отпадъци от производствения процес.

В средата на 50-те години той започва да изгражда специална система за организация на производството, наречена Toyota Production System или Toyota Production System (TPS). Научните разработки, както в областта на управлението, така и в техническото преоборудване, винаги са били високо ценени в това предприятие. През 50-те години на миналия век се наблюдава най-голямата активност на Toyota в тази област.

Оно, Тайчи (1912-1990), Оно, Тайчи

1. Въведение

2. Биографични сведения

3. Основен принос

4. Оценяване

5. Заключение

Кратки биографични сведения

роден февруари 1912 г., Порт Артър, Манджурия, Китай;

през 1932 г. завършва катедрата по машинно инженерство на Висшето техническо училище в Нагоя;

през 1932 г. постъпва вПредачна и тъкачна компания Toyoda

;

през 1942 г. се премества в Toyota Motor Company;

през 1949 г. е назначен за началник механичен цех;

през 1964 г. назначен за изпълнителен директорToyota Motor Company;

през 1975 г. става вицепрезидент на компанията;

се пенсионира през 1978 г. и става председател на борда на директоритеТойода Госей, един от доставчицитеToyota Motor Company;

починал през 1990г

Основни работи

Производствена система на Toyota: Отвъд широкомащабното производство

(1988)

Точно навреме за днес и утре

(1988)

Резюме

Тайчи Оносмятан за създателПроизводствена система на Toyota (TPS) (Производствени системи на компаниятаТойота). Този иновативен подход към производството едновременно намалява разходите, подобрява качеството и намалява загубата на време. Той изигра важна роля за успешното развитиеТойотаМоторна компанияи е широко разпространен в много страни по света под името производствен метод „точно навреме“.

В процесTPSТ. Оно демонстрира комбинация от мисионерска ревност с инженерен прагматизъм. Той имаше идеализирана визия за производството като непрекъснат процес на движение на продукти около завода между различни секции и цехове, по време на който няма това, което самият Т. Оно нарича „неоправдани разходи“. В тази концепция той включва всички дейности, които не водят до увеличаване на стойността на продукта (например преместване на продукти, проверката им и особено складиране). В продължение на тридесет години, от 1945 г. до 1975 г., Т. Оно систематично се стреми да елиминира всякакви неоправдани разходи. Наборът от методи, които той разработи за постигане на тази цел, е в основата на неговата ефективна и холистична система от мерки, т.нарTPS.

1. Въведение

Преход Тайчи Онопрез 1942г Toyota Motor Companyимаше необичайно щастливи последици. Там той се оказа точният човек, на точното място в точното време. В следвоенна Япония търсенето на автомобили е ниско, цената на суровините и компонентите е висока, а производителността на труда е ниска. Въпреки това през 1945 г. президентът на компаниятаТойотаКиихиро Тойода стартира кампания под мотото „Настигни Америка“. Подобна задача изглеждаше напълно нереалистична за мнозина, тъй като по това време производителността на труда на американските производители на автомобили беше около десет пъти по-висока от тази на японските. Самият Т. Оно разбираше, че такава разлика в показателите за ефективност на труда не може да се обясни само с разликите в прилаганите физически усилия. Той стигна до извода, че причината за изоставането е използването на неикономични производствени методи в японските предприятия, следователно желанието за премахване наТойотавсеки неоправдан разход на ресурси се превърна в основната цел на живота му.

2. Биографични сведения

Ражда се Тайчи Оно

през 1912 г. в китайската провинция Манджурия. През пролетта на 1932 г. завършва отдела по машинно инженерство на Висшето техническо училище в Нагоя. По това време за завършилите беше трудно да си намерят работа, но за щастие бащата на Т. Оно познаваше Киихиро Тойода, президентаКомпания за предене и тъкане Toyoda

. Под негово покровителство Т. Оно е приет в компанията веднага след защитата на дипломата си. Той е работил десет години като инженер на текстилни машини и е натрупал ценен производствен опит през период, в който японската текстилна индустрия прави значителни крачки в конкурентоспособността си на световните пазари чрез подобрени производствени методи и по-ниски разходи. През 1942 г. Т. Оно се премества в друго предприятие на семейство Тойода -Тойота МоторКомпания, която получи сменено име по препоръка на един от маркетинг консултантите.

Десет години опит на предишното му място се оказа изключително полезен за Т. Беше изключително полезен, тъй като автомобилната индустрия, включително предприятиетоТойота, по това време значително изоставаше от текстилната промишленост по отношение на подобренията в производителността. Т. Оно започва да създава свой собственTPS, още докато е на длъжност бригадир на механичен цех. Той беше дълбоко впечатлен от две концепции (които той нарече „стълбове на мъдростта“), разработени от Киихиро Тойода като част от неговата кампания „Настигни Америка“. Първата концепция предполагаше синхронизиране на движението на единици сглобени продукти: всички части трябваше да пристигнат на местата за сглобяване точно навреме и в необходимото количество. Втората концепция беше „автономизация“ или автоматизация, използваща методи за човешки контрол: машините трябваше да бъдат оборудвани с контролни устройства, за да се гарантира, че всички произведени части отговарят на техническите изисквания. Ако такова устройство установи отклонение на детайла от стандарта, то даде специален сигнал на оператора.

„Стълбовете на мъдростта“, създадени от К. Тойода, помогнаха на Т. Оно да реализира желанието си да пести ресурси и станаха крайъгълните камъни на неговата система за организация на производството. Внедряване на систематаTPSдопринесе за значително повишаване на производителността на труда в предприятиятаТойота, а неговият създател бързо се изкачи по стъпалата на кариерната стълбица. През 1954 г. той става един от директорите на компанията, през 1964 г. - неин управляващ директор, а през 1975 г. - неин изпълнителен вицепрезидент. През 1978 г. Т. Оно напуска всичките си постове вТойотаи пенсиониран. Въпреки това през същата година той е избран за председател на борда на директорите на компаниятаТойода Госей, част от групата доставчициТойота.

Т. Онопочинал на 28 май 1990 г

3. Основен принос

Образно казано, може да се твърди, че Т. Оно „стоеше на раменете " Системата за масово производство, създадена от Х. Форд в началото на 1900 г., изисква решително отхвърляне на методите на труд, които преобладават по това време, основани на високото индивидуално умение на работниците. елиминира нуждата от квалифицирана работна ръка чрез разделяне на трудовия процес на прости операции, което направи възможно включването на много неквалифицирани работници в производството, всеки от които отговаряше за извършването на малка, стандартизирана част от общия технологичен процес. Акцентът върху поточната природа на производствените операции беше доразвит при създаването на монтажни конвейерни линии.

В годините след Втората световна война системата на Ford е стандарт за осигуряване на конкурентоспособност на произвежданите автомобили, но е необходимо да се направят някои промени, като се вземат предвид характеристиките на компаниятаТойота. Фокусът върху дългосрочното производство на един и същи модел, характерен за системата на Г. Форд, беше неприемлив за Япония, където автомобилният пазар беше изключително малък, а освен това ограничените местни ресурси направиха невъзможно японските фирми да създадат големи запаси . Фирмена производствена системаТойота (TPS) възниква в резултат на опитите за адаптиране на системата за масово производство на Г. Форд към икономическите реалности на следвоенна Япония.

Основната трудност, която срещнахТ. Оно, беше необходимостта да се преодолеят икономиите от мащаба чрез по-голяма гъвкавост или „икономии от мащаба“. Тази цел трябваше да бъде постигната без създаване на големи запаси, които бяха необходими за непрекъснатата работа на поточните линии на Ford при възможни забавяния на доставката, повреда на оборудването или получаване на дефектни компоненти. Стойността на приноса на Т се крие в начина, по който той успя да се справи с този проблем.

Поради рязкото намаляване на времето за смяна на машините и поточните линииТойотабеше в състояние непрекъснато да произвежда малки партиди автомобили от различни модели. Това „непрекъснато производство на различни модели“ направи възможно намаляването на необходимите запаси, разширяване на възможността за персонализиране на продуктите и намаляване на времето за изпълнение. За да се осигури непрекъснатост на производството без създаване на големи резервни запаси, бяха разработени специални програми за подпомагане на системното разрешаване на производствени проблеми („Обща превантивна поддръжка на оборудването“, „Цялостно управление на качеството“, „Непрекъснати подобрения“, „Автономизация“, „Просто- Навременни доставки на компоненти“).

Иновативното решение на проблема, предложено от Т. Оно, позволи да се подобри системата за масово производство на Г. Форд и да се постигне повишаване на нейната ефективност и гъвкавост, което имаше положително въздействие върху производството на постоянно повтарящи се малки партиди от различни модификации на продукта. Тъй катоTPSТой намалява запасите и не изисква големи капиталови инвестиции; може да се използва и от малки фирми, които искат да се възползват от предимствата на непрекъснатото производство. Това изглежда особено важно, тъй като 75% от производствените фирми не могат да бъдат класифицирани като масово производство.

Философия на Т. Онопо отношение на развитиетоTPSпромениха подходите на дизайнерите на производствени системи за решаване на техните непосредствени проблеми. Неговият неуморен стремеж към подобряване на процесите, борбата за производство на „бездефектни стоки“, като същевременно напълно елиминира ненужното разхищаване на всякакъв вид ресурси, е впечатляващ пример за подобряване на съществуващите производствени методи. По пътя към всяко подобрение обаче неизбежно възникват проблеми.Философия на Т. Онови позволява да се справите с повечето от тях, като идентифицирате и елиминирате причините, които са ги породили:

Под външните причини за проблема той се криеистински причини

. Във всеки случай трябва да стигнем до първопричината, като се питаме отново и отново,Защовъзникна. В противен случай няма да можем да предприемем никакви контрамерки и всъщност проблемът ще остане неразрешен (1988b: 126).

От гледна точка на Т. Оно, многократно повторение на въпросаЗащоможе да доведе до разбиране накакможете да се справите с възникналия проблем. Фокусът му върху намирането на фундаментални решения контрастира рязко с преобладаващата идея за необходимостта от преодоляване на краткосрочните симптоми на неразположение („да се осигури продължаване на работата“). В резултат на това се стига до една от най-известните му препоръки – даване на правото на работниците да спрат работа, ако възникне сериозен проблем, докато той не бъде идентифициран и напълно отстранен. Т. Оно признава, че „поддържането на нещата“ чрез използване на произволни ресурси отнема много от стимулите на мениджърите да търсят истинските корени на проблема. Спирането на производството е много ефективен начин за привличане на вниманието на мениджърите към проблема и развиване на чувство за отговорност у тях за намиране на начини за разрешаването му в дългосрочен план.

4. Оценяване

Активно внедряванеTPSв промишлеността това помогна за установяването на нови стандарти за качество на продуктите и производствените разходи, облагодетелства потребителите и подобри стандарта на живот. Новата система позволи рязко намаляване на запасите, необходими за извършване на производствения процес, което от своя страна намали влиянието на колебанията на запасите върху амплитудата на бизнес цикъла и по този начин засили икономическата стабилност.Иновативно мислене Т. Оно

повлия на цяло поколение теоретици и практици на производството, предоставяйки им както ефективни методи за организиране на технологичните процеси, така и надеждна идеологическа основа за непрекъснато прилагане на подобрения.

За изпълнение на работницитеTPSосигурява разумна организация на работното им място, относителна свобода от негативното влияние на производствените проблеми и възможност за участие в непрекъснатия процес на подобряване на дейността на компанията. Използването на тази система обаче има и своя недостатък. По-специално, има много доказателства за появата на психологически стрес сред работниците, отговорни за изпълнението на производствените задачи навреме, особено в автомобилната индустрия. От друга страна, установяването на тесни графици при разработването и изпълнението на операции в точно определен срок не отговаря на фундаменталните идеи на Т. Оно. Например, той винаги се е противопоставял на практиката за увеличаване на скоростта на монтажната линия: „ никога не е имало за цел работниците да работят с по-голяма и по-голяма интензивност, да се чувстват зависими от скоростта на машините и отчуждени от резултатите от техните дейности... обаче, прилагането на тези идеи не винаги се извършва, както техният автор иска” (1988b : 100 ).

Въпреки това има доказателства за напрежение между просветения възглед на Т. Оно относно проблемите на човешките ресурси и страстта му към минимизиране на производствените отпадъци. У. Хорсли и Р. Бъкли твърдят, че компаниятаТойота„Работниците живееха в страх от Тайчи Оно. ...Той се представи пред подчинените си като човек, дошъл на света със специална мисия” (Хорслии Бъкли, 1990: 156). Очевидно чувството му за мисия го накара да използва техники за предизвикване на стрес, като отстраняване на няколко работници от бавно движеща се поточна линия, за да стимулира търсенето и прилагането на подобрения на процеса. Очевидно е, че методите за изпълнение на работни задачи в точно определен срок потенциално допринасят за появата на стресови ситуации. Въпреки това, мениджърите, които въвеждат такива методи, трябва, в съответствие с философията, провъзгласена от Т. Оно, да изхождат от безопасността и благосъстоянието на работниците.

5. Заключение

Очевидно Тайчи Оно ще заеме място в историята на производствената организация наравно с такива гиганти катоИ . Подобно на „масовото производство“ на Х. Форд и „научния метод на управление“ на Ф. Тейлър, предложен от Т. ОноПродуктова система на Toyotaпредставлява значителен напредък спрямо доминиращите производствени практики на времето.

Според Томас Кун системата Т представлява „промяна на парадигмата” – нов стандарт за организация на производството, което прави възможно рязко повишаване на производителността на труда и качеството на продукта (Кун, 1970).

Въпреки това, като системиИ , TPSможе да има отрицателно въздействие върху работниците. Мениджърите на предприятията, профсъюзите и работниците трябва да положат съвместни грижи, за да гарантират, че въвеждането на иновативен подход към проблема за осигуряване на висококачествени продукти и ниски производствени разходи не вреди на благосъстоянието и благосъстоянието на работниците.